超高連鑄拉速和一冷傳熱簡述

來源:唐杰民譯|瀏覽:次|評論:0條 [收藏] [評論]

超高連鑄拉速和一冷傳熱簡述連鑄高拉速已經(jīng)成時髦好像現(xiàn)代化連鑄技術(shù)重要標志之一就是高拉速,特別是在生產(chǎn)普碳鋼連鑄機上普遍常用了較高拉速生產(chǎn)模式,以150mm連鑄方坯為例,目前國內(nèi)一般的…

超高連鑄拉速和一冷傳熱簡述

連鑄高拉速已經(jīng)成時髦

好像現(xiàn)代化連鑄技術(shù)重要標志之一就是高拉速,特別是在生產(chǎn)普碳鋼連鑄機上普遍常用了較高拉速生產(chǎn)模式,以150mm連鑄方坯為例,目前國內(nèi)一般的拉速都是在3~4m/min左右,每一流鑄機產(chǎn)能突破了25~30萬噸/年,與十幾年的拉速相比有了顯著的提高。但是看到歐洲幾家的冶金設(shè)備制造商宣稱他們的鑄機能夠達到7m/min,甚至9m/min的拉速,這么高的拉速對于常規(guī)的連鑄機設(shè)計、制造和組織生產(chǎn)來說是不可想象的。也看到文獻中宣稱使用波紋管式結(jié)晶器銅管,拉速穩(wěn)定在4m/min以上,但是我沒有現(xiàn)場看到這樣的拉速來生產(chǎn),我曾經(jīng)幾次到意大利烏迪內(nèi)看達涅利的月亮工程,這臺連鑄機將電爐和軋鋼結(jié)合在一起,據(jù)說能夠達到6m/min的拉速,鑄坯不用切斷,通過很長的隧道窯補熱后進入軋機直接軋制,但遺憾的是沒有能夠親眼看到使用這么高的拉速來生產(chǎn),現(xiàn)場總是3.5m/min的拉速,這樣只能將鑄坯切割成定尺,進入隧道窯補熱后進入軋機軋制。從中國目前的現(xiàn)實角度上看,還沒有看到一臺小方坯連鑄機能夠達到6m/min以上的拉速正常生產(chǎn),要實現(xiàn)這個超高拉速,看來還是要等待一段時間。據(jù)歐洲幾個冶金設(shè)備制造商介紹他們的正常生產(chǎn)拉速已經(jīng)達到7m/min以上了,只要一流連鑄對應(yīng)軋鋼連軋機組,就能夠年產(chǎn)60萬噸鋼材,但是到目前沒有看到生產(chǎn)廠家的報道,是否具有強大的競爭力,整個機組的配套是否成熟,連鑄機順產(chǎn)狀態(tài)如何,與軋機之間的銜接是否合適,成材率和產(chǎn)能效率是否達到要求,對現(xiàn)場條件的要求,比如對鋼水溫度和成分要求,對冷卻水質(zhì)的要求,對操作工技術(shù)水平和熟練程度的要求,對自動化的要求等等,希望看到廠家寫的資料介紹,不能僅聽設(shè)備制造商的一面之詞。組織生產(chǎn)的鋼鐵企業(yè)需要的是成熟先進的技術(shù),是能夠給他們帶來高效益的裝備技術(shù)。時髦不實用反而是危險的,畢竟建設(shè)鋼廠資金投入量巨大,風(fēng)險也是存在的,如果在裝備技術(shù)環(huán)節(jié)上再有大的風(fēng)險,項目成功的可能性就要打折扣了。

為什么無頭軋制需要5m/min以上的咬入速度?

為什么構(gòu)成連鑄連軋的布局模式需要連鑄達到5m/min以上的拉速呢?這也是軋鋼連軋第一道次要求的最低咬入速度,其根本原因為了防止燙輥,這與軋輥的傳熱和散熱有關(guān)。過低的咬入速度和軋制速度將造成軋輥散熱條件惡化,從而影響軋輥的機械性能,軋輥溫度過高,軋輥強度下降,在大軋制力和軋制扭矩的作用下容易斷輥,造成工藝事故。同時過高的溫度將造成孔型冷卻不足,軋槽磨損過重,增加了軋輥使用量。所以連軋第一架軋機的咬入速度就決定了連鑄連軋工藝的連軋拉速不能低于5m/min。

粗軋機由于考慮到咬入條件和巨大的軋制壓力,軋輥直徑較大,雖然連鑄機以4m/min的高速拉速生產(chǎn),但對于粗軋機前幾架軋輥傳熱來說還是條件惡劣,不能實現(xiàn)連鑄連軋,原因是:

軋輥直徑大,造成了變形區(qū)較長,

壓下量大,變形區(qū)變長,

咬入速度低,經(jīng)過變形區(qū)時間長。

上述三個因素造成了鑄坯和軋件通過變形區(qū)時間變長,鑄坯和軋件有充足的時間接觸傳導(dǎo)傳熱,如果不能平衡或者減小軋輥的表面和亞表面增加的溫度,勢必經(jīng)過一段時間由于溫度的積累造成軋輥溫度過高,影響孔型的耐磨性和軋輥的強度,將要出現(xiàn)斷輥等事故。

如果要達到鑄坯傳導(dǎo)傳熱進入到軋輥熱量和離開變形區(qū)后的冷卻帶走的熱量能夠平衡,這就可以保持連軋的一個基本條件了,這個平衡最低拉速就是6m/min,為了保險如果你能夠達到更高的拉速最好。

我們看到的薄板坯拉速可以在5m/min范圍內(nèi)實現(xiàn)無頭軋制,那是因為薄板坯的厚度與棒材軋機相比還是較低的,薄板坯的厚度一般在70mm以下,而小方坯厚度在150mm以上,變形區(qū)長度不一樣的,所以棒材的連鑄無頭軋制工藝難度更大,需要更高的拉速來適應(yīng)。

當然如果軋機的粗軋機采用橫列式布置,就不存在這種問題,比如使用一架550軋機,將150mm方坯經(jīng)過幾個道次減小其斷面后,比如75方坯,再進入到后面的連軋機組軋制。這種布置特別適應(yīng)于年產(chǎn)50萬噸電爐鋼生產(chǎn)模式,采用三機三流鑄機生產(chǎn),切割成6米定尺后,直接送入粗軋機軋制。這樣就可以使用2.7-3.2m/min的拉速生產(chǎn),達到免加熱直接軋制的目的。

超高拉速帶來的益處和不好

超高拉速組織生產(chǎn)的目的就是要達到無頭軋制的目的,無頭軋制的益處就是避免軋制頭尾的沖擊,整個軋制線上達到溫度和尺寸的均勻,減小軋輥磨損,減輕對設(shè)備的沖擊,不需要機組之間的飛剪切頭或切尾,提高鋼材的定尺率和成材率,對軋鋼是較為有利的。

但是超高拉速也是一個雙刃劍,有利有弊的,鋼鐵企業(yè)必須考慮現(xiàn)實問題:

超高拉速連鑄機號稱能夠達到高的生產(chǎn)效率,猜想單流連鑄機造價高昂,其建設(shè)投資之巨,可能會遠超過多一流的連鑄機投入。

維護保養(yǎng)之難,如果沒有精心的保養(yǎng),超高拉速的漏鋼和質(zhì)量事故也是不斷的,

鑄坯內(nèi)在質(zhì)量的保證難度增加,特別是最中心部位的縮孔和疏松加重,對軋鋼的壓縮比的要求增大,增加鑄坯和鋼材的偏析。

操作要求之精心,對鋼水過熱度要求之高,就是擔心目前的生產(chǎn)和職工素質(zhì)不能適應(yīng),往往不能達到高效生產(chǎn)的效果,結(jié)果生產(chǎn)成本上升。

備件加工精度和價格成本增加。

按照當前絕大多數(shù)國家的現(xiàn)實狀態(tài),還不如增加一流鑄機來保持正常拉速合理有效。再則就是鑄坯內(nèi)部質(zhì)量問題始終是高效連鑄的一個心病,也是阻擋高質(zhì)量鑄坯提高拉速的根本原因。

小方坯高拉速這種模式由于質(zhì)量問題,所以僅僅局限在普通鋼材生產(chǎn)上,比如建筑用螺紋鋼和線材,基本上是碳錳系列鋼,力學(xué)性能要求不高,對偏析等要求較低,可以使用高拉速來生產(chǎn)。

我始終呼吁軋鋼工序要正視高拉速連鑄帶來的縮孔和疏松級別加大的問題,在目前的技術(shù)水平階段上連鑄內(nèi)部組織這些缺陷不可避免,需要軋鋼工序從加熱和壓下制度來解決,同時對于免加熱系統(tǒng)鑄坯長度上的溫度不一致現(xiàn)象給與必要的修正克服,當然對于真正意義上的連鑄連軋就沒有這個頭尾溫度差的問題了。

現(xiàn)代技術(shù)發(fā)展高拉速或者超高拉速,甚至達到了與軋鋼機構(gòu)成連鑄連軋的模式,比如薄板坯連鑄連軋技術(shù)就是當今的代表之作,占據(jù)著帶鋼生產(chǎn)相當大的比例,我國就有十幾條這樣的生產(chǎn)線,意大利克萊莫亞的薄板坯連鑄連軋技術(shù),即ESP技術(shù),是當今世界上第一個實現(xiàn)不切斷鑄坯直接無頭軋制的系統(tǒng),2009年參觀的時候其拉速達到5m/min,在相當長的一段時間內(nèi)鑄坯沒有剪切分段。經(jīng)過三機架粗軋機后的軋件進入感應(yīng)加熱器段補熱,將鑄坯溫度從850℃提高到1000℃以上,隨后進入到精軋機組軋制,薄板成品經(jīng)過層流冷卻后由一臺高速飛剪分段,分段的帶鋼分別進入3個地下卷取機。

要達到與軋機構(gòu)成連軋關(guān)系,連軋拉速必須達到5m/min以上,也就是軋鋼機第一道次的咬入速度必須大于0.08m/s以上,只有達到這個拉速才能滿足全連軋工藝的基本要求,薄板坯的拉速就是按照軋鋼最低的咬入速度來設(shè)計的,文獻上看到最高生產(chǎn)拉速達到了7m/min,甚至更高。

板帶連鑄機生產(chǎn)的一般以低碳鋼為主,薄板坯厚度方向尺寸小,鑄坯在不同扇型段可以實現(xiàn)壓下,在高拉速情況下,可以這樣認為,是將內(nèi)外弧形成的固態(tài)坯殼壓合在一起,構(gòu)成了薄板坯,所以鑄坯的偏析相比矩形坯和方坯要小的多,從成品質(zhì)量角度上看,薄板坯是可以實現(xiàn)高拉速的。但是生產(chǎn)高質(zhì)量的板帶,仍然是采用常規(guī)的厚板坯鑄機,比如汽車面板,白色家電的鋼板等,都是使用約200mm厚度的鑄坯,經(jīng)過加熱爐加熱軋制而成。高拉速的薄板坯僅僅使用在要求不高的領(lǐng)域,高拉速帶來的液面急劇波動,對鑄坯表面質(zhì)量構(gòu)成較大的影響,難以使用在表面質(zhì)量要求特別高的領(lǐng)域,所以對板帶的高拉速也是需要有一個正確的認識。

經(jīng)濟性考慮

高拉速生產(chǎn)是一個相對概念,是隨著技術(shù)的發(fā)展不斷提高拉速,這里面也有一個經(jīng)濟性問題,單純追求高拉速,往往造成設(shè)備要求,計算機控制水平,鋼水過熱度控制,操作水平等等都必須達到特別高的狀態(tài),否則一旦條件發(fā)生波動,系統(tǒng)的適應(yīng)性是很脆弱的,將要發(fā)生漏鋼事故,處理起來非常困難。在當前條件下,一味將拉速提高到5m/min以上,即使能夠達到,其經(jīng)濟性和可靠性往往使得用戶望而卻步,鋼鐵工業(yè)還是遵循實用先進原則,選用成熟可靠的技術(shù),達到人機物完美的統(tǒng)一,即從采用合理先進技術(shù),操作者的知識水平又能夠迅速掌握,產(chǎn)品的經(jīng)濟性又能夠得到體現(xiàn)。對當前150mm連鑄普碳鋼方坯來說,經(jīng)濟合理的應(yīng)該在3-4m/min的范圍內(nèi)。隨著中國這幾年鋼鐵蓄有量快速增長,電爐廢鋼冶煉的mini鋼廠將逐漸成為建筑用材生產(chǎn)的主力軍,70噸左右的電爐配置3流鑄機年產(chǎn)可以達到60萬噸,甚至更高,設(shè)想如果僅僅安裝兩流高拉速連鑄機,拉速達到4.5-5m/min的拉速,一旦出現(xiàn)漏鋼等事故,僅僅一流生產(chǎn)將會造成生產(chǎn)次序打亂,難以在線處理故障的一流,使用三流按照3m/min左右的拉速生產(chǎn),生產(chǎn)穩(wěn)定正常,就能夠達到穩(wěn)產(chǎn)高產(chǎn)的目的,消耗反而低,能夠得到更大的效率。90-100噸電爐配置4流連鑄機就年產(chǎn)可達90萬噸。

當然隨著時代的進步,各項技術(shù)成熟發(fā)展,生產(chǎn)普碳鋼的連鑄拉速越來越高,現(xiàn)在看來拉速能夠穩(wěn)定在4m/min的拉速來生產(chǎn)150方坯,亞新在銅陵福鑫生產(chǎn)150方坯的拉速就在3-3.5m/min,目前生產(chǎn)155方坯的拉速也是在3.5m/min以上,無錫新三州鋼廠經(jīng)過亞新振動裝置改造后拉速能夠穩(wěn)定在4m/min,適應(yīng)了一座50噸轉(zhuǎn)爐每天生產(chǎn)103爐的高產(chǎn)模式,也達到了很高的生產(chǎn)水平。如果延長結(jié)晶器銅管到1米甚至更長,加強對足輥段冷卻和二冷一段冷卻的研究,就能夠使得150方坯的拉速達到4m/min,至少可以穩(wěn)定在3.5m/min的拉速水平上。這樣來看今后對普碳鋼連鑄機按照單流25~30萬噸年產(chǎn)計算,生產(chǎn)100萬噸只需要4流就可以了,當然對于設(shè)備的要求也是比較高的。

對于振動裝置,我認為亞新的全板簧振動系統(tǒng)是過硬的,能夠適應(yīng)高拉速的要求,主要問題是振動源,我始終認為高拉速生產(chǎn)普碳鋼不需要液壓振動系統(tǒng)和數(shù)字缸振動系統(tǒng),這是浪費高技術(shù),過多過爛使用高技術(shù)。使用偏心振動電機傳動就可以了,除非這個系統(tǒng)不能適應(yīng)高拉速要求。

鑄坯免加熱

連鑄連軋有一個必須要分清楚概念,即是否需要加熱或者補熱。我見過的意大利達涅利月亮工程,如果拉速達到5m/min以上,是能夠?qū)崿F(xiàn)不切割直接軋制的目標,但是連鑄和軋機之間有120多米的隧道加熱,將鑄坯溫度進行均勻化,這個均勻化有兩層含義:

(1)經(jīng)過隧道窯加熱后,進入軋機的鑄坯溫度全長方向上一致性,為均勻的性能提供的先決條件。

(2)經(jīng)過隧道窯加熱后,鑄坯內(nèi)部和表面溫度趨于一致,也同樣為鋼材在橫截面組織達到基本一致性創(chuàng)造了條件。

使用最為廣泛的是紅送,即將小方坯紅送進入軋鋼加熱爐,一般的紅送溫度能夠達到500℃以上,好的廠家能夠達到850℃以上。經(jīng)過加熱爐加熱和均溫后,保證鑄坯在全長和橫向上的溫度達到軋鋼工藝要求。

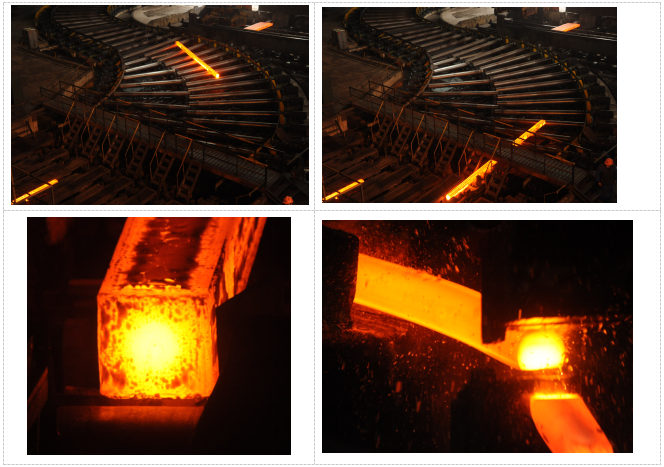

再則就是免加熱系統(tǒng),下面幾張照片記錄完全不使用加熱爐,連鑄較高拉速,切割分段進入軋機直接軋制,實現(xiàn)了免加熱。連鑄無頭軋制這是冶金工作者的夢想之一,在棒材生產(chǎn)領(lǐng)域內(nèi),可以先進行免加熱,等到技術(shù)成熟后再實現(xiàn)超高連鑄拉速和無頭軋制,這大概是世界潮流,今后普碳鋼長材和建筑盤卷生產(chǎn)就完全可以采用這種模式,我們在等待這個時代的快速來到。

|

|

免加熱連鑄傳送和粗軋后剪切斷面 如果能夠做到小方坯連鑄拉速達到6m/min以上正常穩(wěn)定生產(chǎn),與連軋機組構(gòu)成無頭軋制,就會帶來一個優(yōu)點,即進入軋機的鑄坯溫度可以保持一致,鋼材的性能均質(zhì)性可以得到保證。而目前國內(nèi)使用的3~4m/min拉速切割成6~12m長度鑄坯進入軋機軋制,這會帶來鑄坯頭尾溫度差較大的問題,從而造成成品溫度的不均勻性,在一定程度上影響了性能的均質(zhì)性,對要求性能標準偏差的訂單就受到限制。 無頭軋制受到連鑄拉速限制而不能發(fā)揮產(chǎn)能 有人說這個不是連鑄連軋,是的,不是真正意義上的鑄坯不切斷的連鑄連軋,如果報著所謂理論上的連鑄連軋那就要誤導(dǎo)決策了。鑄坯不切斷實現(xiàn)免加熱軋制目前看來是不現(xiàn)實的,主要還是連鑄的拉速不能滿足單線軋制的軋機產(chǎn)能要求,比如不僅僅連鑄拉速要高達15m/min以上,現(xiàn)代化的棒材和線材軋機的粗軋機咬入速度都達到了0.2-.03m/s,換算成每分鐘就是12~16m/min,軋機的產(chǎn)能是年產(chǎn)100萬噸。若使用單流連鑄機來對應(yīng),拉速就要15m/min以上,冶金界大概還沒有考慮這么高的拉速吧。目前看來現(xiàn)實的是使用正常的高拉速,比如3~4m/min的拉速多流生產(chǎn),比如4流3.5m/min拉速生產(chǎn),切割長度為9米,快速輸送到第一架軋機前,這也是可以達到相同的目的,年產(chǎn)至少為100萬噸,對于軋鋼來說這是一個普通的產(chǎn)能,生產(chǎn)效率高的能夠達到120萬噸/年。 如果使用單流達到7m/min的拉速組織生產(chǎn),充其量年產(chǎn)55萬噸左右,而軋機的能力是100萬噸以上,這就不能發(fā)揮軋機性能,大大限制了軋鋼設(shè)備效能的發(fā)揮。這也是這種無頭軋制生產(chǎn)建筑用材主要缺陷之一。 銅桿連鑄無頭軋制 目前我看到銅連鑄最高拉速為11m/min,要想再突破也是有相當大的困難,連鑄相當于95mm方坯,年產(chǎn)量也就是30萬噸左右。

|

高拉速輪帶銅連鑄機

連鑄連續(xù)無頭軋制銅棒生產(chǎn)線

我總是覺得黑色金屬生產(chǎn)是步有色金屬的后塵,好像都是有色在前發(fā)展,然后再來考慮黑色冶金,這與鋼鐵生產(chǎn)高溫、氧化速率高、同素異構(gòu)、變形抗力大、夾雜物多等相關(guān)。對于鋼鐵產(chǎn)品的高拉速,還是多看看有色特別是銅的連鑄連軋,作為參考,唐工有幸在銅生產(chǎn)線工作一段時間,對此做了一番調(diào)查和小研究,所以有點小了解,當然我也沒有繼續(xù)深入下去,了解的知識還是不夠的,但是基本情況是知曉的,對軋機部分是熟悉的,畢竟就是線棒材軋機,高速線材布置,大同中異,自己干過軋鋼,所以能夠很快上手的。

高溫銅固態(tài)坯殼傳熱能力強大,即使是比較小的Δt驅(qū)動力下,也是能夠?qū)⒋罅繜崃繌蔫T坯中心傳遞出來,這是與鋼鐵不同之處,銅和鋼高溫固態(tài)坯殼傳熱要相差15倍之多,只要連鑄鋼水凝固到一定厚度時候,其傳熱就是坯殼厚度的函數(shù)關(guān)系了,熱流密度就受到坯殼厚度的限制。銅的導(dǎo)熱系數(shù)強大,不管坯殼多厚,都能夠傳遞鑄輪所能導(dǎo)熱的最大能量,所以說從彎月面到脫模區(qū)其傳熱的熱流密度基本一致,冷卻的每一段都是需要強大冷卻水來冷卻的。

銅的導(dǎo)熱系數(shù)遠大于鋼,坯殼形成后的導(dǎo)熱系數(shù)在300W/m.K以上,而鋼只有33W/m.K左右,所以即使銅形成較大的厚度坯殼,其導(dǎo)熱能力遠大于鋼的固態(tài)坯殼,銅連鑄可以達到很高的拉速,不管多厚的銅件,都能夠及時將內(nèi)部傳過來的熱量帶到鑄坯表面,然后通過銅結(jié)晶器傳走熱量。鋼的坯殼形成后,由于坯殼厚度不斷增加,一般來說,在結(jié)晶器彎月面下面100~200mm區(qū)域內(nèi)就形成了坯殼傳熱成為主要限制性因素,不管怎么樣來改善結(jié)晶器銅管傳熱,都不能改變固態(tài)坯殼的傳熱效率,所以我認為小方坯高拉速連鑄是受到固態(tài)坯殼熱阻的限制,難以在短時間內(nèi)達到需要的一冷臨界安全厚度。也可能我保守了,當然可以使用冷料等其它措施來進入到結(jié)晶器內(nèi),使得鋼水迅速冷卻來實現(xiàn)具有足夠的安全的固態(tài)坯殼離開結(jié)晶器。

連鑄與軋機合理匹配

追逐效益的驅(qū)動需要充分發(fā)揮產(chǎn)能,隨著技術(shù)不斷發(fā)展,現(xiàn)有轉(zhuǎn)爐電爐紛紛縮短冶煉周期,大幅度提高了冶煉能力,造成連鑄設(shè)備必須與之相應(yīng),提高現(xiàn)有鑄機拉速成為必然,生產(chǎn)螺紋鋼和建筑用高速線材鑄坯多數(shù)為150mm方坯,十幾年前的拉速在2~3m/min,現(xiàn)在大多數(shù)都是3~4m/min的拉速,大大提高了鋼廠的產(chǎn)能,隨著老板們對產(chǎn)能更高要求,于是就出現(xiàn)了繼續(xù)提高拉速,實現(xiàn)超高速連鑄生產(chǎn),在歐洲幾家鋼鐵設(shè)備制造大家宣傳鼓動下,國內(nèi)也紛紛摩拳擦掌準備超高速連鑄建設(shè),單流年產(chǎn)60萬噸宣傳較甚。

能否達到7m/min的拉速,我看關(guān)鍵在一冷,即使采用一米長度的銅管,在這么高的拉速下離開結(jié)晶器的固態(tài)坯殼厚度只有不到7mm,這么薄的坯殼不能裹挾內(nèi)部高溫鋼水正常在二冷室內(nèi)下行,極有可能鼓肚重熔漏鋼。為了解決這個問題,必須提高固態(tài)坯殼的厚度,我認為必須達到10mm以上的厚度,思路只有延長銅管的長度,但是延長銅管的長度,不僅僅加工制造困難,而且一冷阻力過大,連鑄難以順行,所以只能加長足輥段,把足輥段當做銅管的延伸,如果足輥段達到一米長度,這樣和銅管一起構(gòu)成2米的長度,就可以將固態(tài)坯殼的厚度達到10mm以上,這就需要足輥段加工精度和安裝精度都需要達到一定的水平,需要足輥能夠起到固定加持作用,限制鑄坯在鋼水靜壓下出現(xiàn)鼓肚現(xiàn)象,足夠厚度的固態(tài)坯殼保持良好周正的鑄坯形狀下行到二冷階段,繼續(xù)接受二冷水的洗禮。

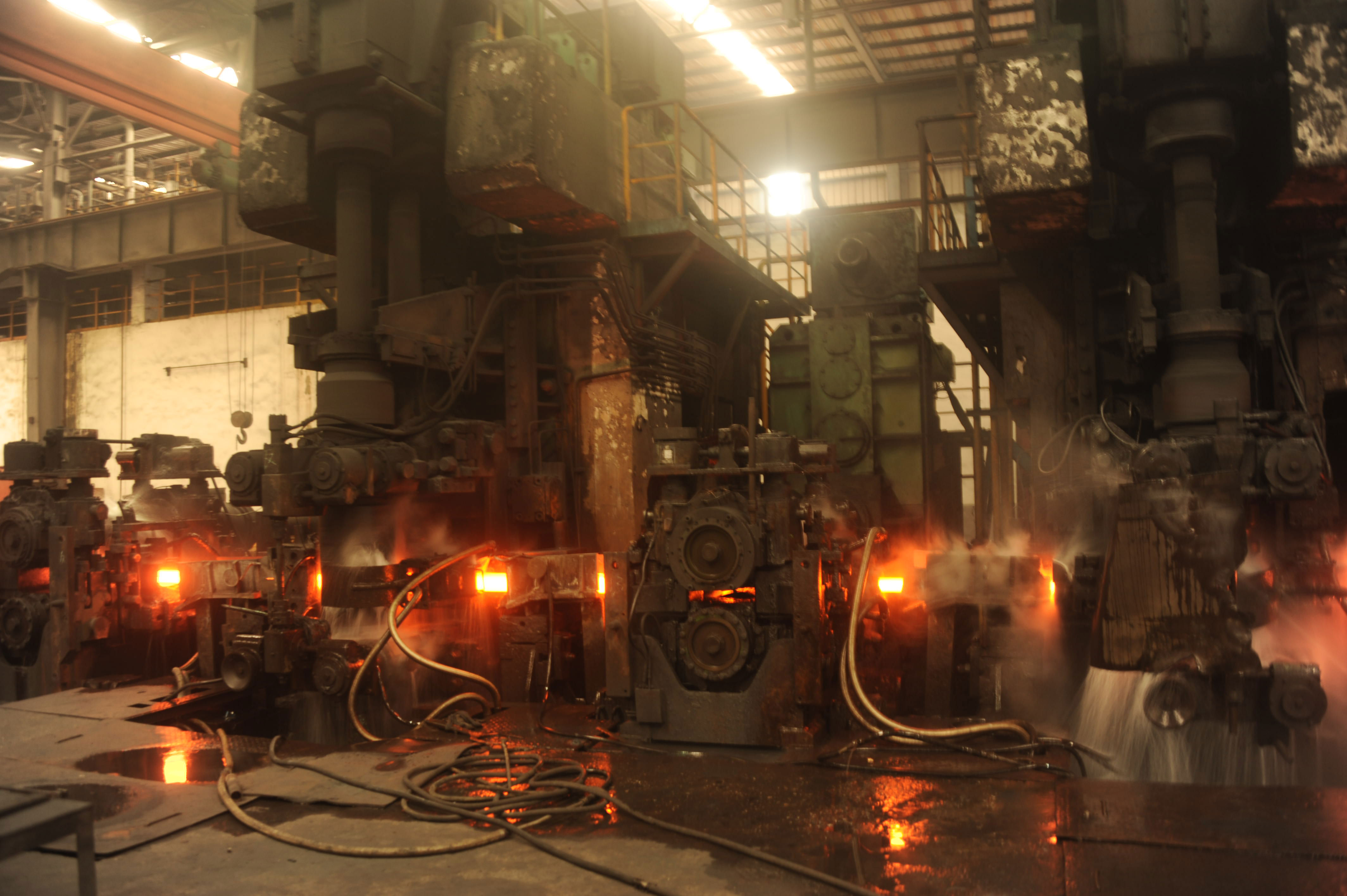

棒材的粗軋機組

如果將軋機位于拉矯機后部對接連鑄,這樣即使能夠達到6m/min的拉速生產(chǎn),其小時產(chǎn)量只有62噸,日常低于1400噸,年產(chǎn)不到50萬噸。但是構(gòu)成全連軋機比如18架,只能發(fā)揮其能力的50%,這也是為什么板坯坯連鑄連軋為了充分發(fā)揮軋鋼能力而布置兩個薄板坯連鑄機的目的所在,而且這個薄板坯必須拉速達到5m/min以上的拉速。

小方坯連鑄機目前還沒有看到能夠穩(wěn)定在6m/min的拉速生產(chǎn)實例,能夠和一個軋機相匹配的拉速必須達到15m/min左右,這還是建立在150mm方坯的基礎(chǔ)上,如果連鑄斷面更小,需要的匹配拉速更高。

針對第三世界國家或者是區(qū)域消耗廢鋼生產(chǎn)的電爐模式,比如50~60萬噸規(guī)模的mini-mill,我主張兩機兩流連鑄機,以合理穩(wěn)定的高拉速生產(chǎn),后面配置一個三輥軋機或者是二輥可逆式軋機作為粗軋機,在一個機架內(nèi)來回軋制,比如將150方坯開坯成為70~75方坯,送入到后面的連軋機組生產(chǎn)線棒材。這樣的布置就大大節(jié)約投資,特別是生產(chǎn)建筑用螺紋鋼,不需要高精尖的技術(shù)。我在芬蘭就看到這種高線軋機,前面就是一個三輥軋機開坯,后面接的是連軋機組和精軋機組,生產(chǎn)高質(zhì)量的線材盤圓。

當然如果有錢,也是可以形成連軋機組來生產(chǎn)螺紋鋼或者大盤卷線材盤圓,如果是這樣最好采用100~120噸的電爐,使得產(chǎn)能達到100~120萬噸/年,使用兩線軋制的方案,這樣就能夠充分發(fā)揮軋機的能力。當然這樣做對軋機的負載將大大提高,傳動動力也是需要適當增加的,需要綜合起來進行考慮,目前也是有參加使用雙線軋制的方案。

新的時代科學(xué)技術(shù)發(fā)展很快,觀念的轉(zhuǎn)變必須跟上來。鋼鐵工業(yè)是一個傳統(tǒng)行業(yè),對于生產(chǎn)企業(yè)必須考慮其經(jīng)濟效益,必須慎重考慮采用的適用先進技術(shù),高拉速情景好像是具有很大的誘惑力,但是投資代價大,生產(chǎn)作業(yè)要求嚴苛,對職工的素質(zhì)也維護要求都是高的,從目前情況來看,還沒有看到超高拉速企業(yè)有良好的表現(xiàn),歐洲這些制造商也沒有給出實實在在的數(shù)據(jù),只是可以,可以。

我不排除高技術(shù),不排除將來可能達到超高拉速,但是必須解決連鑄一冷傳熱問題,當然還有其它的問題,只有這些問題得到真正解決,而且的確具有一些生產(chǎn)廠家做出了榜樣,證明是一種成熟技術(shù),民營企業(yè)家才能決斷采用,畢竟不是國企,民企借銀行投資的錢是要連本帶息歸還的。

這次闡述主要是高拉速一冷過程和無頭軋制一些主要熱點問題,唐工水平有限,知識范圍窄,代表自己的觀點,請大家評說。

唐杰民

2018年12月

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁