薄板坯連鑄連軋鈦鈮微合金HSLA和UHSS鋼的研發

來源:唐杰民譯|瀏覽:次|評論:0條 [收藏] [評論]

Development of Ti-Nb Microalloyed HSLA and UHSS on a Thin-Slab Casting and Rolling Mill薄板坯連鑄連軋鈦鈮微合金HSLA和UHSS鋼的研發為滿足80級高強度低合金鋼、90級超高強…

Development of Ti-Nb Microalloyed HSLA and UHSS on a Thin-Slab Casting and Rolling Mill

薄板坯連鑄連軋鈦鈮微合金HSLA和UHSS鋼的研發

為滿足80級高強度低合金鋼、90級超高強度鋼的要求,使用薄板坯連鑄連軋生產熱軋卷材,研究化學成分和熱軋工藝參數對機械性能的影響。通過添加鈦(Ti)和鈮(Nb)微合金元素,采用細晶粒強化、沉淀強化、優化工藝參數手段,獲得了較高的強度。冶煉和連鑄工藝是控制鋼的內外在質量的關鍵,對此進行了闡述。

高強度低合金鋼在汽車、能源、農業、建筑等行業有著廣泛的應用,這類鋼通常是低碳鋼,含有少量的合金元素,如鈮(Nb或Cb),釩(V)和鈦(Ti)。這些合金元素可以單獨加入或組合加入,產生顯著的晶粒細化和析出沉淀強化,提高鋼的強度與其他性能,如焊接性、成形性、韌性等,也滿足最終用戶的要求。一些出版物綜述了釩、鈮、鈦在微合金鋼中的應用。1 - 6

緊湊型帶鋼生產(CSP)技術是生產優質帶鋼是有前途工藝路線。薄板坯技術包含鋼水生產到熱軋和冷軋的幾個環節。與傳統的厚板坯連鑄,再加熱和熱軋相比,薄板坯工藝技術具有資金、能源、勞動力、庫存成本低、軋制薄帶材能力強等優勢。自1989年第一座薄板坯連鑄連軋設備投產以來,該技術一直在不斷發展,業已生產各種高質量的熱軋帶鋼產品。8

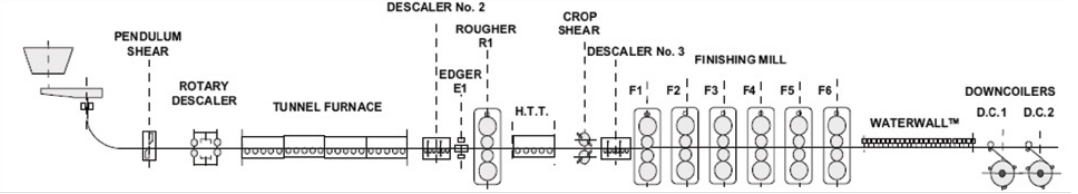

高強度低合金HSLA 的80級和90級是在Algoma鋼鐵公司的直接帶鋼生產設備(DSPC)中開發和生產的。工藝布置如圖1所示,直接帶鋼熱軋線(DSPC)由連鑄機、隧道爐、粗軋機、精軋機和帶層流冷卻的成品輥道組成。該連鑄機從煉鋼廠獲得精煉鋼水,澆鑄成70-90mm厚度的薄板,這些薄板無需中間冷卻,直接熱送,在精軋機上軋制成帶鋼。它使生產范圍廣泛的帶鋼板卷產品,具有優良的表面質量,帶鋼全長質量得到保證。

圖1 直接帶鋼生產線(DSPC)配置示意圖

本文介紹Algoma鋼鐵公司生產和開發的Gr80級高強度低合金鋼HSLA和Gr90級超高強度UHSS鋼卷,以滿足ASTM A1011/ A1018、SAE J1392/J2340等通用標準,以及福特、通用汽車和克萊斯勒等公司的專有技術規范。

化學成分和工藝

在Algoma鋼廠,開發了釩氮(V-N)和鈦鈮(Ti-Nb)微合金化鋼生產工藝,以生產HSLA Gr80鋼種,HSLA Gr90是在Ti-Nb Gr80化學成分的基礎上發展起來的,Mn和Nb的含量都有所增加。兩種產品的化學成分如表1所示。硫和磷通常分別控制在0.005%和0.018%以下。通過對鋼水進行鈣處理,提高了鋼水的可澆性,改善了夾雜物的形狀。結果達到了良好的鋼材成形性能。

表1 兩種鋼化學成分最大值(wt.%)

鋼種 | 使用的合金 | C | Mn | Si | Nb | Ti |

Gr80 | Ti-Nb | 0.10 | 1.00 | 0.30 | 0.03 | 0.10 |

Gr90 | Ti-Nb | 0.10 | 1.50 | 0.30 | 0.05 | 0.10 |

熱軋Gr80和Gr90的生產工藝路線為高爐(BF) -轉爐(BOF) -鋼包精煉爐(LMF) – 薄板坯連鑄連軋DSPC設備。

冶煉和薄板坯連鑄

氧氣轉爐使用鐵水與廢鋼生產260噸鋼水,精煉后達到所需要的溫度和成分。鈦對氧、氮和硫有很高的親和力。氧化物、硫化物和氮化鈦夾雜物不僅使鋼的性能惡化,而且降低了鈦的回收率。為了控制所有這些夾雜物,并達到高而穩定的鈦利用率,制定了煉鋼標準工藝規程。

在低碳等級中,鋁被用作初級脫氧劑。在硅鎮靜鋼中,出鋼過程中添加的SiMn合金與鋁一起作為脫氧劑。這兩種脫氧劑都含有Al2O3和SiO2等夾雜物。因此,應盡可能降低鋼水的含氧量,以減少夾雜物的產生。采用了AMEPA(鋼包渣檢測攝像機)監控出鋼時候的下渣,盡可能減少出鋼時候的下渣,轉爐渣進入鋼包造成鋼包渣中FeO和MnO含量升高,是鋼水二次氧化的主要來源。這些渣中的氧化物與溶解的鋁發生反應,在鋼水中生成氧化鋁。由于鋼的清潔度要求和精煉渣改善的實踐,最終鋼包中鋼水的總氧可以達到10ppm以下。

在煉鋼和連鑄過程中采取了一些措施來保持低氮含量。在吹氧的初始階段,氧槍槍位高于熔池的高度,從而產生FeO。添加造渣材料的化渣速度越快越好,以形成泡沫渣有助于保護鋼水不從空氣中吸氮。在熔煉階段,通過良好的的泡沫渣過程,CO氣泡有助于減少鋼水中的氮,同時,爐內正壓有助于減少氮的吸收。轉爐出鋼口保持良好狀態,防止出鋼時候的鋼流分散。出鋼時候向鋼包加入鋁和其他合金可以減少出鋼過程中的吸氮,因為在高氧化鋼水吸氮最小。通常,在鋼中氮含量低于40ppm,中間包測試分析中的氮含量約為50ppm。

煉鋼之前鐵水在魚雷混鐵車內進行脫硫處理,鋼包采用雙吹氬攪拌,精煉渣中的FeO和MnO需要降低到2.0%以下,高的鋼水溫度和堿性氧化渣均有利于將硫含量脫到0.005%以下。加鈣處理前,根據要求添加FeTi絲和/或FeTi合金包扔進鋼中來調整鈦含量。在添加FeTi后,鋼水不能再次通電加熱,也不允許氬氣過大透過渣層形成天窗造成二次氧化。通過這些步驟,可以達到82%至87%的鈦回收率。喂入鈣線液化鋼中的非金屬夾雜物,并對其進行變性處理。氧化物的減少將防止連鑄水口澆鑄過程中絮流堵塞,夾雜物變性和變形將提高鋼的成形性能。

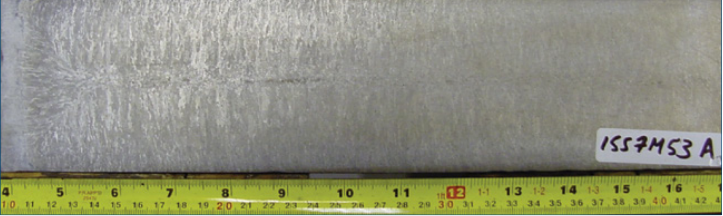

精煉后的鋼水提供給DSPC的薄板坯連鑄機(TSC),軟芯壓下、二冷和連鑄拉速是保證良好內部質量和最小的碳、錳等合金元素引起的溶質偏析的關鍵工藝參數。軟壓下可將鑄坯厚度降低約14毫米,以減小因冷卻收縮引起的中心線偏析和疏松和縮孔,防止凝固過程中吸入溶質元素造成偏析。Gr80和Gr90鋼種的冶金長度約為9.6 m,出現在6段末尾。采用軟壓下系統,結合動態液相穴長度的控制,可以預測出該鋼種連鑄過程的最佳軟下壓布置。圖2為Gr80板低倍腐蝕情況,不明顯的中心線表明,鑄坯軟壓下是在凝固過程中最佳的設定值處進行的。

圖2 Gr80鋼試樣橫截面宏觀酸洗低倍

圖2 Gr80鋼試樣橫截面宏觀酸洗低倍

二冷是汽水霧化冷卻,具有廣泛的水氣流控制范圍,供有八個不同的控制冷卻段。冷卻速率按照鑄坯尺寸進行調節,以避免角部過分冷卻。調節連鑄拉速,結晶器內連續穩定傳熱和凝固,生產足夠厚度無張應力的固態坯殼,固態坯殼若是有張應力將導致形狀缺陷、表面裂紋或內部裂紋。為了保持鑄坯合適的內部溫度和表面溫度,采用了在線數學冷卻模型。連鑄拉速根據鋼水過熱度在3.0-3.5 m/min范圍內進行調節。

純凈鋼的工藝過程指鋼包精煉鋼水達到純凈水平采用的措施,并且一直保持到鋼包澆鑄結束時鋼水的純凈度。大顆粒的夾雜物通常是由空氣吸入、中間包耐火材料、渣/鋼水和裹挾吞噬乳化渣滴而引起的。連鑄工序采用了長水口充氬保護澆鑄、高比例MgO中間包工作襯、堿性中間包覆蓋劑隔絕空氣和防止溫度過渡損失,鋼包更換過程中使用AMEPA檢測和控制下渣等措施。結晶器安裝有高精度監控設備,監控一冷熱量的傳送和結晶器液面波動監控,結晶器保護渣控制等保證了板坯優良的表面質量,避免表面裂紋的產生。

軋制

薄板坯離開鑄機后進入輥底隧道爐。鑄坯在隧道爐均衡內外和角部坯溫度,保證了軋制所需的溫度條件。兩臺鑄坯在一套軋機之間具有橫移輥道,將兩臺鑄機生產的板坯并入同一軋制前輥道進入粗軋機,并且具有一定的緩沖能力,鑄坯在隧道爐停留約20分鐘,將鑄坯熱到1150°C。粗軋區由高壓除鱗機、液壓立式軋邊機和粗軋機組成。液壓控制的粗軋機一次可將板坯厚度減少約50%,碾碎粗大的鑄坯組織和完全的再結晶消除連鑄坯帶來的缺陷。經過粗軋壓下減薄的軋件通過加熱輥道運送至精軋機組,加熱輥道將軋件的溫度保持在1100℃,然后進入高壓除鱗機去除軋件表面二次氧化鐵皮,軋件進入4- 6機架精軋機軋制。在精整機組第一架對軋件實施大壓下,以確保完全的再結晶,從而顯著細化了晶粒組織。成品帶鋼離開精軋機后,在層流水冷卻輥道對熱軋帶鋼進行強制冷卻。靠近軋機側的冷卻強度比卷取機側的冷卻強度大。優化精軋壓下制度和卷取溫度是有利于精軋軋制和優化產品的機械性能。表面檢測系統用于線圈表面檢測(帶鋼上部和下部)。該系統是一個自動在線檢測設備,用于檢測帶鋼的表面缺陷,包括軋輥壓痕,給換輥提供依據,及時調整進行工藝調整和相應的物理檢查。

結果與討論

微觀清潔度

Gr80和Gr90鋼的內部清潔度按照ASTM E45使用顯微鏡進行高倍分析評級,通過評級來判別鋼的純凈度。高倍檢驗非金屬夾雜物見表2和表3。結果表明,在煉鋼和連鑄過程中,夾雜物控制是成功的。

表2 HSLA Gr80的高倍夾雜物檢驗

試樣# | 硫化物A | 氧化鋁B | 硅酸鹽C | 球狀夾雜D | ||||

細 | 粗 | 細 | 粗 | 細 | 粗 | 細 | 粗 | |

1 | 0 | 0 | 0 | 0.5 | 0 | 0 | 0.5 | 0.5 |

2 | 0 | 0 | 0 | 0 | 0 | 0 | 1.0 | 0.5 |

3 | 0 | 0 | 0 | 0 | 0 | 0 | 0.5 | 0.5 |

表3 UHSS Gr90夾雜物高倍檢驗

試樣# | 硫化物A | 氧化鋁B | 硅酸鹽C | 球狀夾雜D | ||||

細 | 粗 | 細 | 粗 | 細 | 粗 | 細 | 粗 | |

1 | 0 | 0 | 0 | 0 | 0 | 0 | 1.0 | 0.5 |

2 | 0 | 0 | 0 | 0.5 | 0 | 0 | 1.0 | 0 |

微觀結構和析出物

采用光學顯微鏡(LOM)和透射電鏡(TEM)對其顯微組織和析出物進行分析。

整個厚度的微觀組織和晶粒尺寸分析,分別在接近上表面、中心線和下表面的位置對成品厚度為1.8 ~ 4.5 mm的Gr80試樣進行檢測。圖3為從軋制方向觀察厚度為4.5 mm帶鋼的光學顯微照片,所有的微觀結構都表現出非常細小的珠光體和鐵素體組織。根據ASTM E112,使用Clemex Vision軟件在X500倍放大倍數進行晶粒分析,測量的ASTM標準的晶粒尺寸數在12.4到12.6之間。隨著帶鋼厚度的增加,晶粒尺寸數略有減小。圖4為6.0 mm厚Gr90的顯微照片。Gr90鋼的微觀結構似乎比Gr80鋼更細,測量的ASTM晶粒尺寸數在12.9到13.1之間。

圖3 硝酸酸洗后Gr80帶鋼光學顯微鏡照片:(a)上表面,(b)中心線,(c)下表面

圖4 硝酸酸洗后Gr90帶鋼光學顯微鏡照片:(a)上表面,(b)中心線,(c)下表面

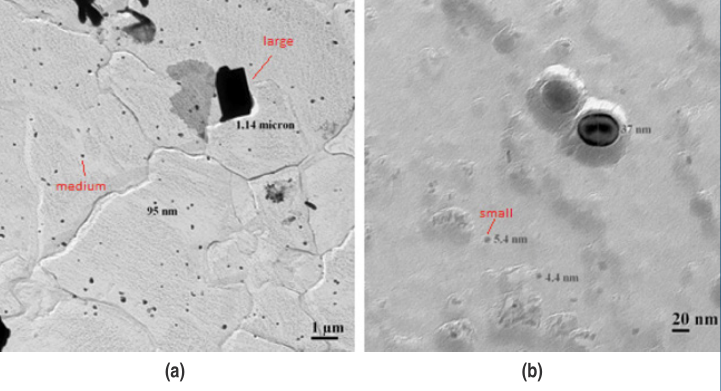

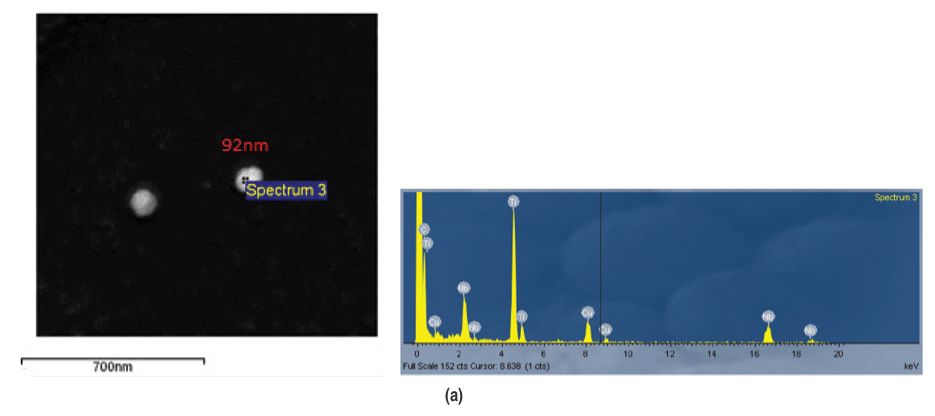

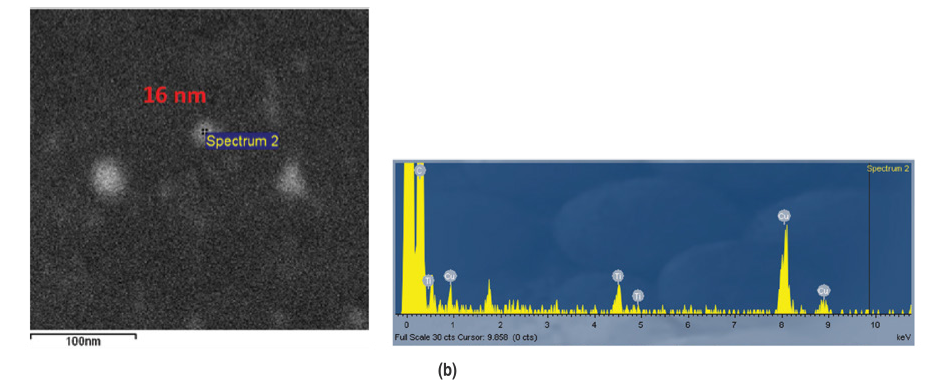

采用碳萃取復制技術對鋼中析出物進行了分析,使用飛利浦CM12透射電子顯微鏡(Philips CM12 TEM)在120 keV下對析出物進行了檢測。采用費坦80-300 LB高分辨/掃描透射電鏡(HRSTEM)能譜儀(EDS)對典型析出物的化學成分進行分析。圖5為典型的Gr80鋼碳提取試樣TEM亮場圖像。EDS分析結果如圖6所示。每個光譜中銅的峰值都來自于支撐復樣銅網格。

圖5 透射電鏡(TEM)顯示Gr80鋼析出物的亮場圖像: (a)大/中顆粒,(b)小顆粒

圖6 Gr80鋼中析出物(a)和小尺寸析出物(b)的高分辨TEM (HRTEM)圖像和能譜(EDS)分析

本研究中感興趣的析出物根據其大小和形貌可以分為三組。不同組的析出物在不同的加工階段形成,具有不同的化學成分。圖5a所示的大顆粒大于1微米,呈長方體形狀。它很可能是TiN,在連鑄過程中的液相中形成,這種顆粒非常粗大,破壞了鋼的成形性和韌性。第二組中等顆粒大小為30 ~ 150nm,呈球狀,如圖5a所示。第二組析出物發生在凝固后的奧氏體內和熱軋過程中的應變誘導析出,這些析出物能有效地延緩奧氏體在加熱爐中的粗化和熱軋過程中的再結晶。圖5b為第三組小于20nm的小顆粒。這些細小的析出物是在層流冷卻輥道和卷取過程中在奧氏體/鐵素體晶界和鐵素體內部缺陷處成核形成的,對析出強化的貢獻最大。根據圖6a和圖6b的EDS分析,中型顆粒為(Ti,Nb)(C,N),小型顆粒為TiC。

拉伸性能

Gr80和Gr90的典型拉伸性能如表4所示。性能滿足通用標準和專用特定要求。

表4 典型Gr80和Gr90機械性能(縱向)

帶鋼厚度 | 屈服強度(ksi) | 抗拉強度(ksi) | 延伸率(%) |

Gr80(小于5毫米) | 80-95 | 91-105 | 19-26 |

Gr90 (4–5 mm) | 90-105 | 100-112 | 19-24 |

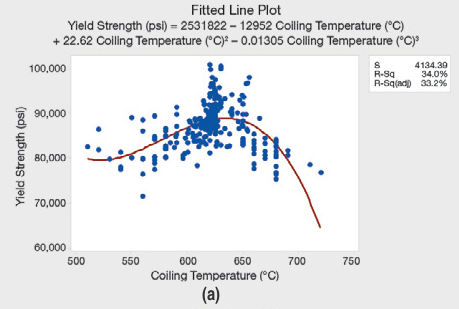

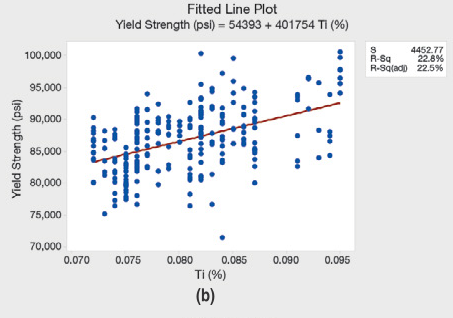

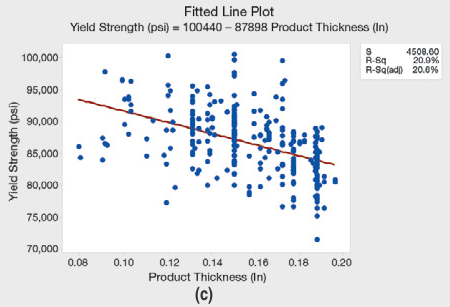

由于化學成分和熱機軋制參數的變化,材料的力學性能會發生很大的變化。對Gr80鋼種數據進行逐步回歸分析,確定影響性能的因素。卷曲溫度、Ti含量百分比、帶鋼厚度、連鑄拉速和含鈮量的百分比排在前五位。圖7為(a)卷曲溫度、(b) Ti%、(c)帶鋼厚度對屈服強度的影響,它們對拉伸強度的影響是相似的,因此沒有給出。三階模型最能反映卷取溫度對屈服強度的影響。擬合曲線顯示最佳卷曲溫度在620℃到630℃之間,以最大限度地提高屈服強度。屈服強度與鈦含量呈正相關,與帶鋼厚度呈負相關。屈服強度與Ti%和產品厚度的關系可以用線性模型來描述。

圖7 (a)屈服強度與卷曲溫度、(b)Ti%,(c)帶鋼厚度的關系

進行多元回歸分析,得到屈服強度與以下關鍵因素之間的擬合模型:

屈服強度(psi) = –20800 + 0.782 CTF – 48127帶鋼厚度(in) + 194478 Nb(%) + 326136 Ti(%) + 6136 連鑄拉速(m/min)

這里

CTF = 2531822 – 12052卷取溫度(°C) + 22.62 卷取溫度(°C) 2 – 0.01305 卷取溫度(°C) 3

卷取溫度 = 510–720°C,

Ti = 0.07–0.095%,

Nb = 0.01–0.02%,

帶鋼厚度= 0.08–0.20 英寸

連鑄拉速= 2.8–3.6 m/minute.

上述回歸模型r2值為0.7,P值小于0.05,滿足統計學意義

夏比沖擊

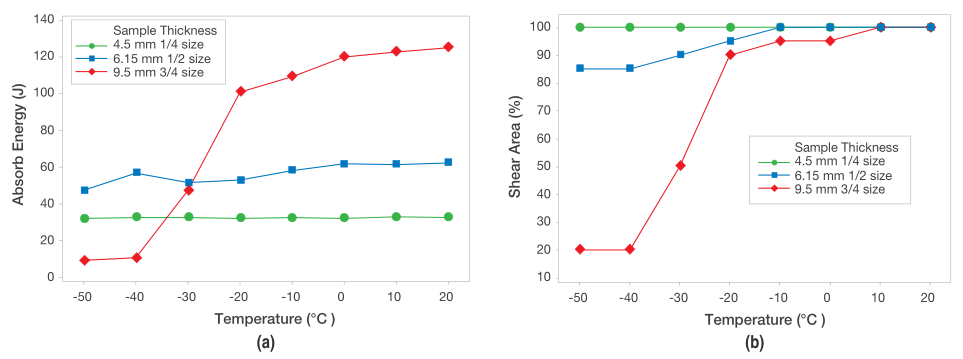

根據ASTM E23進行了夏比v型缺口沖擊試驗,以確定三種厚度(4.5 mm、6.15 mm和9.5 mm)的Gr80帶鋼的韌脆轉變溫度(DBTT)和橫向到軋制方向的轉變曲線。如圖8a所示為吸收的能量(亞尺寸試樣)與試驗溫度的關系,圖8b為斷口形貌(剪切面積百分比)與試驗溫度的關系。

圖8 (a)夏比v型缺口沖擊吸收能,(b)斷口剪切面積,Gr80帶鋼橫向測試溫度與沖擊功和斷口剪切面積的函數關系

利用吸收能量和剪切面積數據確定了轉變溫度。對于每種帶鋼厚度,基于吸收能量和剪切面積百分比的轉變溫度基本相同。DBTT隨著產品厚度的增加而增大。對于4.5 mm厚的產品,在-50°C低沖時沒有發生轉變,而9.5 mm厚的產品在-20°C到-30°C之間的低沖發生了轉變。

彎曲性能和外緣拉伸翻邊性能

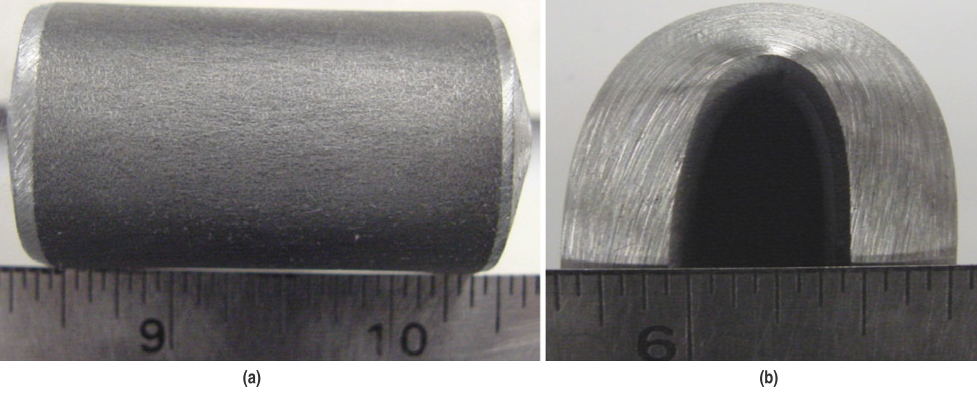

圖9顯示了根據Caterpillar規范CAT 1E1274,使用0.5英寸的彎芯直徑,在180°橫向彎曲到軋制方向(條件惡劣方向)的Gr80片的圖像。帶鋼厚度為9.5 mm。彎曲后的試樣可見平行于彎曲曲率的流線,彎曲鋼板的外部面和橫向未見裂紋。

圖9 鋼板彎曲外弧面、側緣無開裂的圖片(彎芯直徑0.5英寸):(a)外彎半徑視圖,(b)側緣視圖

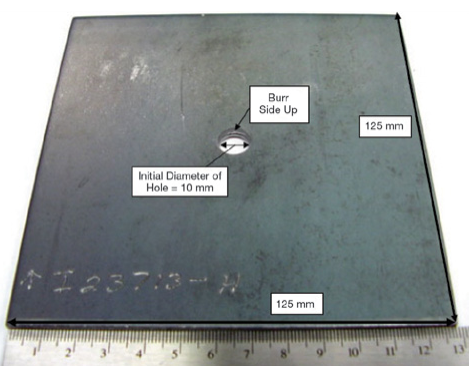

利用Algoma公司的Hille 20/40噸通用鈑金試驗機進行擴孔試驗,可確定材料的邊拉伸翻邊性能。它能夠在測試過程中保持試樣的位置,并在膨脹過程中孔邊緣出現貫穿裂紋時立即停止沖孔。該測試程序是參照JFS T 1001和ISO/ TS 16630規范開發的。圖10為試樣尺寸為125 mm X 125 mm,中心打孔直徑為10 mm,毛刺朝上。測試件尺寸沒有給出具體的尺寸;然而,試樣應該足夠的大,以允許具有足夠的保持能力,以避免在試驗測試期間拉拔位移。為減小試驗結果的變化,所測鋼板的擴孔率(HER)值取五個試件的平均值。對10個2- 3mm厚度的Gr80鋼卷樣品進行了測試,平均HER為65%,標準偏差為10%。這些數字表明了HER的均值和變化值。本文還沒有研究抗拉強度對其HER值的影響。

圖10 擴孔試樣,試樣尺寸125x125mm,原始孔徑φ10mm

總結

在Algoma鋼鐵公司的DSPC設備生產的鈦鈮微合金化HSLA 80級和90級上的研究,鋼的鐵素體/珠光體組織非常細小,析出物對晶粒細化和析出強化作用較大。采用逐步回歸分析方法確定了影響機械性能的關鍵變量。通過多元回歸分析,得到了屈服強度與卷取溫度、Ti含量百分比、帶鋼厚度、連鑄拉速和Nb含量百分比之間的數學擬合模型。綜合金相檢驗和力學性能試驗表明,該鋼具有良好的潔凈度、良好的彎曲性能和邊緣拉伸翻邊性能,符合通用和專有技術指標。

致謝

作者感謝阿爾戈馬鋼鐵公司金相實驗室、煉鋼、DSPC操作團隊以及質量保證和技術服務部的支持。感謝Andreas Korinek對TEM工作的協調,Natalie Hamada對Titan STEM特性的描述,Jhoynner Martinez對加拿大電子顯微鏡中心碳萃取復制制備的幫助。

參考文獻

1. R. Lagneborg, T. Siwecki and S. Zaja, et al., “The Role of Vanadium in Microalloyed Steels,” Scand. J. Metall., Vol. 28, 1999, pp. 186–241.

2. A.J. DeArdo, “Niobium in Modern Steels,” Int. Mater. Rev., Vol. 48, No. 6, 2003, pp. 371–402.

3. T.N. Baker, “Microalloyed Steels,” Ironmaking & Steelmaking, Vol. 43, 2016, pp. 264–307.

4. T.N. Baker, “Titanium Microalloyed Steels,” Ironmaking & Steelmaking, Vol. 46, 2018, pp. 1–55.

5. S. Cho, “The Dynamic, Static and Metadynamic Recrystallization of a Nb-Microalloyed Steel,” ISIJ Int., Vol. 41, No. 1, 2001, No. 1, pp. 63–69.

6. S. Cho, “Mathematical Modeling of the Recrystallization Kinetics of Nb Microalloyed Steels,” ISIJ Int., Vol. 41, No. 7, 2001, pp. 766–773.

7. J. Muller, W. Henning and C. Bilgen, “Advanced CSP Casting Technology for High-Quality Steel Grades,” Proceedings of the 33rd McMaster Symposium on Iron & Steelmaking, McMaster University, June 2005, pp. 240–250.

8. C. Klinkenberg, B. Kintscher and K. Hoen, et al., “More than 25 Years of Experience in Thin-Slab Casting and Rolling Current State of the Art and Future Developments,” Steel Research Int., Vol. 88, No. 10, 2017, pp. 1–10.

作者

Peng Zhang metallurgist, research and product development, Algoma Steel Inc., Sault Ste. Marie, Ont., Canada peng.zhang@algoma.com

Xiaoping Ma metallurgist, research and product development, Algoma Steel Inc., Sault Ste. Marie, Ont., Canada xiaoping.ma@algoma.com

Sang-Hyun Cho manager, research and product development, Algoma Steel Inc., Sault Ste. Marie, Ont., Canada sanghyun.cho@algoma.com

Shuhe Yang metallurgist, research and product development, Algoma Steel Inc., Sault Ste. Marie, Ont., Canada daniel.yang@algoma.com

Jay Patel senior process specialist, steelmaking and caster, Algoma Steel Inc., Sault Ste. Marie, Ont., Canada ay.a.patel@algoma.com

Erminio Cerilli senior process specialist, DSPC and cold mill, Algoma Steel Inc., Sault Ste. Marie, Ont., Canada erminio.cerilli@algoma.com

Joseph Miskiw process specialist, DSPC and cold mill, Algoma Steel Inc., Sault Ste. Marie, Ont., Canada joseph.miskiw@algoma.com

Kate Kuuskman superintendent (technical), DSPC and cold mill, Algoma Steel Inc., Sault Ste. Marie, Ont., Canada kate.kuuskman@algoma.com

唐杰民于2019年9月29~30日在安徽黃山屯溪翻譯自美國《鋼鐵技術》2019年10月期刊中的文章。唐工水平有限,不準確和錯誤之處請大家給與指正。

- 上一篇:穩定鐵水罐裝量在安源煉鋼廠的生產實踐 下一篇:河鋼煉鋼技術進步與展望

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁