30Si2Mn線材脆性斷裂分析

來源:2019煉鋼生產新工藝新技術新產品研討會|瀏覽:次|評論:0條 [收藏] [評論]

30Si2Mn線材脆性斷裂分析王前 韓倫杰 陳子坤(鋼鐵研究總院華東分院,江蘇淮安 223005) 摘 要:分析探討了30Si2Mn鋼種,軋制線材出現面縮率偏低的原因。線材的斷口為脆性斷裂,主要原因…

30Si2Mn線材脆性斷裂分析

王前 韓倫杰 陳子坤

(鋼鐵研究總院華東分院,江蘇淮安 223005)

摘 要:分析探討了30Si2Mn鋼種,軋制線材出現面縮率偏低的原因。線材的斷口為脆性斷裂,主要原因是冬季生產材料應力大,鋼中夾雜物和軋制后氫含量高的共同作用,導致材料的塑性變差。后續進行工藝的優化,有效解決了30Si2Mn線材斷面收縮率偏低、脆性斷裂的問題。

關鍵詞:30Si2Mn線材,脆性斷裂,夾雜,氫,時效

1 引言

預應力混凝土棒用鋼具有高強韌性、低松弛性、良好的焊接性等特點,可廣泛用于高強度預應力混凝土離心管樁、電桿、高架橋墩、鐵路軌枕等預應力構件中,在國內外具有廣闊的市場。30Si2Mn鋼種是較為典型的預應力混凝土棒鋼種,某公司在生產30Si2Mn鋼種時,為確保下道工序PC棒材質量穩定,生產的30Si2Mn線材出廠檢驗時,要求其斷面收縮率大于40%。在前期生產過該類產品,性能滿足要求。然而在12月份生產該產品時,出現批量的斷面收縮率明顯偏低(見表1),同時出現脆性斷裂,無法滿足下道工序的要求。

表1:現場線材性能檢驗

試樣號 | 標準要求 | 1#樣 | 2#樣 | 3#樣 | 4#樣 | 5#樣 | 6#樣 |

抗拉強度(MPa) | 690~760MPa | 770 | 750 | 750 | 730 | 730 | 740 |

斷面收縮率% | ≥40% | 27 | 32 | 35 | 33 | 29 | 37 |

30Si2Mn 鋼盤條生產工藝流程:

高爐鐵水—100 t 氧氣頂底復吹轉爐冶煉—LF 精煉—150mm × 150 mm 連鑄機—加熱爐—連軋—精整( 風冷輥道集卷、切頭尾、打包、稱重等) —入庫

2 檢驗2.1 宏觀斷口

生產的線材,出現材料性能未達到要求,檢查材料的斷口為脆性斷裂,斷口的斷面上有白色亮點物質,白色亮點區的大小在1-3mm,有的線材斷面上有幾個白色亮點(見圖1)。

圖1:線材的拉伸斷口

2.2 金相檢查

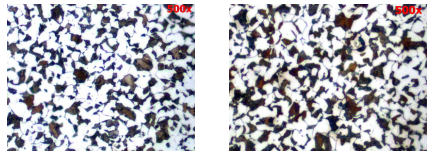

對白色亮點缺陷位置進行標記、制樣,檢驗斷面近距離的正常斷口區、白色亮點區金相組織,結果如圖2、圖3所示。從圖中看出兩個區域的均為組織正常。

圖2:試樣正常區域的組織 圖3:試樣白色亮點區域的組織

2.3 白亮點區域電鏡分析

對斷面收縮率較低的1#、2#試樣的斷口,進行電鏡分析,發白色亮點區,是以一個夾雜物為中心,發散放射狀的條紋,裂紋源為夾雜物。經能譜分析,1#、2#試樣夾雜物的成分主要有Mg、Al、Ca、Si、S元素。同時對斷口的夾雜物進行測量,1#樣、2#樣的夾雜物分別為68μm、 4μm(見圖4、圖5)。后多次對材料斷口進行分析,小尺寸的夾雜物占有較大的比例。

在夾雜物周圍的放射區,進行高倍檢驗如圖6所示,顯示為晶間裂紋。

圖4:1#樣的夾雜物 圖5:2#樣的夾雜物 圖6:1#樣白色亮點區的斷口

經檢驗后分析,產生斷面收縮率偏低,斷口出現白色亮點缺陷的原因:

(1)材料內存在較大顆粒的夾雜物,此處為產生的材料斷裂的裂紋源,造成材料的塑性變差,使斷面收縮率未達到要求,如1#試樣出現的斷面收縮率較低的情況。

(2)在白亮點區域發現的夾雜物非常細小,而也出現材料的斷面收縮率偏低,初步分析材料斷面收縮率偏低、出現脆性斷裂現象,應不主要是由于夾雜物的原因引起的,而是材料應力所致。

(3)出現目視可見的白亮點區域,是由于材料斷裂時,裂紋源周圍的產生微細裂紋,斷裂后這一區域表面不平整,目測出現的異常于其他部位造成的。

經過多次檢驗,在鋼材中出現小尺寸的夾雜物,材料的性能達不到要求占有較大的比例。主要針對造成材料應力的主要因素,進行分析。

3 分析

3.1 “氫”含量對材料性能的影響

從現場軋制線材取的每支試樣,均出現脆性斷裂,且出現晶間裂紋。分析為鋼材在冶煉、軋制過程中,侵入鋼中的氫,沒有得到完全釋放,在冬季生產此鋼種,可能增加材料的應力,而出現的氫致裂紋。為此,對氫含量對材料性能的影響進行研究。

3.1.1 “去氫”退火試驗

為進一步檢驗材料是否由于“氫”造成這種缺陷,采用一個軋制批次,取一個長試樣,分為兩部分,進行去氫退火對比試驗,檢驗結果如下:

表2:去氫退火后材料的性能

軋制批號 | 抗拉強度(Mpa) | 面縮率(%) | 有無白色亮點 | 狀態 |

Z-3 | 762 | 37 | 有 | 軋制態 |

709 | 55.5 | 無 | 去氫退火 | |

Z-4 | 753 | 32 | 有 | 軋制態 |

718 | 53 | 無 | 去氫退火 |

圖7:去氫退火前后材料斷口對比

(左側為退火后試樣,右側為退火前試樣)

從表3、圖7可以看出:經過去氫退火后的試樣,經過拉拔后,材料的面縮率有原來的37%左右,提高到55%左右,有較大幅度的提高,拉伸后的斷口為塑性斷口,未發現白色亮點缺陷。

3.1.2 鋼水中氫含量對材料性能的影響

鑒于材料經過去氫退火試驗后,材料的性能有較大幅度的提高,材料在去氫退火過程中,其他應力同時也得以釋放與降低。為進一步了解影響軋材出現脆性斷裂,斷面收縮率偏低的主要因素,在冶煉、軋制生產過程中,專門進行不同氫含量的對比試驗,結果如下:

表3:不同鋼水中氫含量軋材的性能

爐次 | 【H】(×10-6) | 抗拉(Mpa) | 面縮率(%) | 有無白亮區 | 檢驗狀態 | 備注 |

042 | 5.3 | 765 | 31 | 有 | 軋制態 | 未過真空 |

045 | 1.8 | 758 | 38 | 有 | 軋制態 | 過真空 |

備注:鋼中的氫含量為澆注前,采用定氫儀測得的鋼水中的氫含量。

從上表可以看出:兩個爐次鋼中的氫含量差別比較大,若是由于這一因素造成材料性能的變化,應該能夠出現較大的差別。而經過性能檢驗,均出現材料的面縮率不合格現象,面縮率差別并不明顯,且也為脆性斷裂。但過真空爐次的材料面縮率,優于未過真空的爐次,說明鋼中的氫含量,對材料的后續加工性能有一定的影響,同時還存在其他影響材料應力的重要因素。

3.2 其他應力對材料性能的影響

在不改變材料組織的前提條件下,研究應力的釋放對材料性能的影響。

3.2.1 人工時效對材料性能的影響

冬季生產此鋼種,可能增加材料的應力。對出現這種缺陷的試樣,進行人工時效對比試驗,試驗結果如表5所示。

表4:人工時效與軋制態試樣性能對比

軋制批次 | 試樣號 | 抗拉強度(Mpa) | 面縮率(%) | 有無白色亮點 | 狀態 |

Z-1 | 1# | 771 | 36 | 有 | 軋制態 |

2# | 768 | 53 | 有細小 | 人工時效 | |

Z-2 | 3# | 765 | 32 | 無 | 軋制態 |

4# | 760 | 54 | 無 | 人工時效 |

圖8:Z-1批次時效前后試樣拉伸斷面

(左側為人工時效,右側為熱軋之后直接檢驗)

由上表可以看出:Z-1、Z-2批次進行人工時效,Z-1批次人工時效后的試樣白色亮點明顯減小,Z-2試樣未發現斷面有白色亮點,材料的面縮率均有較大幅度的提高,且均為塑性斷口。

3.2.2 自然時效對材料性能的影響

經過自然時效后,材料的性能如下表所示。

表5:自然時效與軋制態試樣性能對比

軋制批號 | 軋制態 | 時效后 | 時效后 | ||||||||

抗拉Mpa | 面縮率% | 有無白亮區 | 抗拉Mpa | 面縮率% | 時效天數 | 有無白亮區 | 抗拉Mpa | 面縮率% | 時效天數 | 有無白亮區 | |

Z-11 | 756 | 33 | 有 | 750 | 39 | 3 | 有(細) | 764 | 48 | 15 | 無 |

Z-12 | 752 | 27 | 有 | 761 | 41 | 4 | 有(小) | 776 | 51 | 15 | 無 |

Z-13 | 760 | 40 | 有 | 758 | 42 | 4 | 有(小) | 775 | 48 | 15 | 無 |

Z-14 | 756 | 40 | 有 | 747 | 45 | 5 | 有(細) | 768 | 46 | 15 | 有(細) |

Z-15 | 758 | 31 | 有 | 754 | 39 | 5 | 無 | 756 | 51 | 15 | 無 |

從上表可以看出:經過自然時效后,材料的性能可以滿足要求,且在拉伸斷口,很少出現白色亮點缺陷,未出現脆性斷口。

3.2.3 自然時效過程鋼材中氫含量的變化

在自然時效過程中,鋼材的應力得到釋放,氫含量也是進行變化的。取2個線材試樣,試樣加工后,經過不同時間的自然時效過程,檢測鋼中的氫含量,檢驗結果如下:

表6:自然時效過程中,材中氫含量的變化

爐次 | 【H】(×10-6) | 備注 | ||

0天 | 7天 | 55天 | 自然時效時間 | |

Z-20 | 1.59 | 1.27 | 0.92 |

|

Z-25 | 1.57 | 1.17 | 0.66 |

|

從上表可以看出:線材中的氫含量有一定的變化,特別是在前期的自然時效過程中,氫的擴散還是較為明顯的。

經過時效的分析可知:該鋼種在軋制過程產生的應力,經過時效后,性能提高較為明顯,通過合理的時效時間,可以滿足下道工序的要求。

3.3 軋制后冷卻狀態對材料性能的影響

線材軋制后產生的應力,對軋材的性能影響較大,在冬季生產,這一問題表現尤為突出。為進一步了解取樣后冷卻狀態對材料性能的影響,現場取樣,有一半試樣自然冷卻,送化驗室進行檢驗;有一半試樣放入線材卷中,隨卷冷卻20min,線卷的最高溫度為260℃,取出試樣的溫度為110℃。檢驗結果如下:

表7:不同冷卻方式,材料的性能

取樣方式 | 試樣個數 | 面縮率(%) | 有無白色亮點 | 備注 | |||

>40 | 30-40 | <30 | 有 | 無 | |||

現場取樣 | 20 | 0 | 15 | 5 | 20 | 0 | 當時檢驗 |

隨卷冷卻 | 20 | 17 | 3 | 0 | 8 | 12 | 當時檢驗 |

圖9:拉伸斷口試樣

(左側為正常取樣斷口、右側為隨卷冷卻后斷口)

從檢測數據與斷口可以看出:隨卷冷卻后,材料的面縮率提高明顯,多數為塑性斷口;斷口白色亮點缺陷的比例明顯降低,同時呈現變少的趨勢。

4 改進措施冶煉過程通過強化原輔材料的烘烤、精煉造渣與脫氧、保護澆注與耐材的管控、結晶器液面的穩定等措施,重點控制大顆粒夾雜物的產生,減少較大冶金缺陷。

在冬季生產時,高線優化風冷輥道控冷工藝,降低輥道速度;在PF線與車間采取避風冷卻。

冬季生產此類鋼種時,自然時效時間由10天,延長至20天。

通過采取以上措施,生產的30Si2Mn鋼種線材,達到下道工序要求,同時生產的PC棒產品質量穩定。

5 結論

斷口有脆性夾雜物,是材料出現脆性斷裂的一個誘因。鋼水的純凈度低,特別是大顆粒夾雜物,易導致材料的脆性斷裂。

降低鋼中的氫含量,可以提高材料塑性性能,減少脆性斷裂。

冬季高強度鋼生產過程中,線材的應力沒能夠得到釋放,是出現批量性脆性斷裂的主要因素。通過延長時效時間,控制軋制后線材的冷卻,可以避免材料出現批量性脆性斷裂。

參考文獻:

[1] 呂佐明,劉意,劉金源.30MnSi 高強鋼筋冬季易脆斷原因分析. 金屬世界,2006,第6期.

[2] 汪青山. 30MnSi PC 鋼棒低應力脆斷分析. 河北冶金,2017,第八期.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁