舞鋼1#連鑄機(jī)網(wǎng)裂紋形成機(jī)理與研究

來源:2019煉鋼生產(chǎn)新工藝新技術(shù)新產(chǎn)品研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

舞鋼1#連鑄機(jī)網(wǎng)裂紋形成機(jī)理與研究魯躍鋼 張少義摘 要:2018年9月份以來,為消除舞鋼1#連鑄機(jī)生產(chǎn)的連鑄坯角部橫裂紋,在鑄機(jī)加強(qiáng)冷卻強(qiáng)度的調(diào)整試驗(yàn)過程中,鑄坯內(nèi)弧面1/2和1/4處出現(xiàn)大面…

舞鋼1#連鑄機(jī)網(wǎng)裂紋形成機(jī)理與研究

魯躍鋼 張少義

摘 要:2018年9月份以來,為消除舞鋼1#連鑄機(jī)生產(chǎn)的連鑄坯角部橫裂紋,在鑄機(jī)加強(qiáng)冷卻強(qiáng)度的調(diào)整試驗(yàn)過程中,鑄坯內(nèi)弧面1/2和1/4處出現(xiàn)大面裂紋,裂紋分布在中間爐次或尾爐,通過研究分析網(wǎng)裂紋與一冷、二冷的關(guān)系,并調(diào)整冷卻強(qiáng)度,解決了連鑄坯表面網(wǎng)狀裂紋。

關(guān)鍵詞:網(wǎng)裂紋,二冷水量,結(jié)晶器一冷水

1 鑄坯表面網(wǎng)裂紋形成探究

1.1 鑄坯表面網(wǎng)狀裂紋的特征

通過觀察發(fā)現(xiàn)表面網(wǎng)狀裂紋存在以下特征:

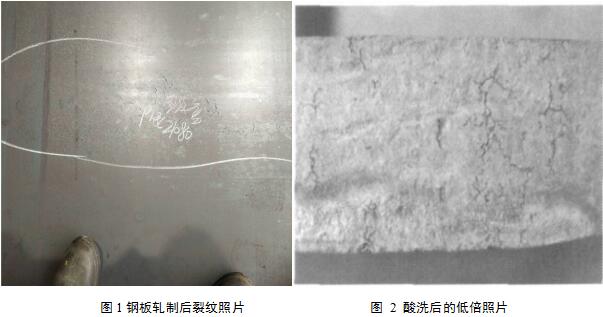

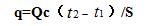

(1)裂紋在鑄坯黑皮狀態(tài)下很難發(fā)現(xiàn),通常在用熱酸酸洗之后或者火焰扒皮后才能發(fā)現(xiàn),鋼板軋制后裂紋如圖1所示,酸洗后的照片如圖 2所示:

(2)一般很細(xì)小,深度在 100 μm 到數(shù)mm 之間。裂紋深度通常為 1 mm 以下,不過在某些位置裂紋可以擴(kuò)展到 2- 3 mm 以上。盡管在加熱爐中起鱗后可以去除較淺的微裂紋,但較深的裂紋卻無法去除,導(dǎo)致在軋制過程中開裂產(chǎn)生嚴(yán)重的裂紋。

1.2表面網(wǎng)狀裂紋成因分析

1.2.1 裂紋沿粗大的奧氏體晶粒開裂

在對裂紋試樣進(jìn)行金相和 SEM 觀察時, 發(fā)現(xiàn)裂紋幾乎全部沿粗大的奧氏體晶粒開裂, 通常沿晶界的交叉點(diǎn)開裂然后沿晶界延伸,如圖 3 所示:

通常認(rèn)為表面橫裂紋與超大奧氏體晶粒有關(guān),驗(yàn)證了國際著名冶金學(xué)家M . Wolf 和Rain Dippenaar 教授的觀點(diǎn)[ 1] 。

異常粗大奧氏體晶粒形成原因主要形成原因有以下兩點(diǎn):

(1)粗大的奧氏體晶粒本身裂紋敏感性。粗大的奧氏體晶粒之間的結(jié)合力本身就 比細(xì)小的晶粒要弱,較小的應(yīng)變能就可能驅(qū)使晶界移動產(chǎn)生微裂紋;

(2)粗大的奧氏體晶粒尺寸決定了沉淀析出物的析出。無論是在第一脆性區(qū)由于殘元素的富集引起的表面晶間裂紋,還是在第三脆性區(qū)由于氮化物析出引起的表面晶間裂紋,都與粗大的奧氏體晶粒有關(guān)。據(jù)Rain Dippenaar教授的研究,認(rèn)為粗大奧氏體晶粒臨界尺寸為1mm。

1.2.2 連鑄坯冷卻過程中的應(yīng)力

鑄坯在凝固及冷卻過程中主要受熱應(yīng)力、組織應(yīng)力和機(jī)械應(yīng)力的作用。

熱應(yīng)力:連鑄坯表面與其內(nèi)部溫度不均勻、收縮不一致而產(chǎn)生的應(yīng)力是熱應(yīng)力。最初,鑄坯表面層溫度低,芯部溫度高,因而表面收縮對中心產(chǎn)生壓應(yīng)力,反過來,芯部阻礙收縮,使表面又收到拉應(yīng)力作用,因而表面裂紋是在凝固前期產(chǎn)生的。鋼中碳含量不同,固、液兩相區(qū)寬度不同。寬度大液相完全轉(zhuǎn)變?yōu)楣滔嗟臅r間長,線收縮量小,熱應(yīng)力小些,相反寬度小,熱應(yīng)力要相對大的多。

組織應(yīng)力:組織應(yīng)力也稱相變應(yīng)力。鋼在結(jié)晶冷卻過程中,必然發(fā)生尺寸上的變化,表現(xiàn)為體積收縮和線收縮。由于相變鑄坯體積發(fā)生變化而產(chǎn)生的應(yīng)力是組織應(yīng)力。

2 舞鋼1#連鑄機(jī)網(wǎng)裂紋形成原因分析

粗大的奧氏體晶粒產(chǎn)生的主要原因是高的過熱度和不均勻的冷卻。過高的過熱度使坯殼變薄、組織粗化。冷卻不均勻則導(dǎo)致坯殼的不均勻生長產(chǎn)生褶皺, 或者某些區(qū)域收縮嚴(yán)重形成凹陷, 導(dǎo)致這些區(qū)域氣隙過大, 結(jié)晶器熱流減緩, 坯殼表面回溫, 當(dāng)表面溫度達(dá)到 1350 ℃甚至更高, 奧氏體晶粒長大, 可以是初生凝固組織的幾倍。

表1 抽查過熱度情況

爐號 | 18108297 | 18202635 | 18108297 | 18202492 | 18202479 | 18108195 | 18202461 | 18107920 |

鋼種 | Q390GJD | 16MnDR | Q370R | Q345R | 16MnDR | 16MnDR | 09MnNiDR | Q235B |

過熱度℃ | 30/32/29 | 25/28/26 | 14/16/14 | 21/24/22 | 25/27/24 | 30/27/25 | 24/26/23 | 24/29/25 |

(1)隨機(jī)統(tǒng)計1#連鑄機(jī)產(chǎn)生網(wǎng)裂紋爐號發(fā)現(xiàn)過熱度控制在14~32℃,并沒有高過熱度現(xiàn)象,可排除過熱度原因產(chǎn)生的表面網(wǎng)裂紋;

(2)9月份以來,由于1#連鑄機(jī)角部裂紋嚴(yán)重,工藝上對連鑄冷卻工藝進(jìn)行了調(diào)整,分析網(wǎng)裂紋形成與工藝調(diào)整后鑄坯不均勻冷卻有關(guān)。

2.1 1#連鑄機(jī)冷卻制度對鑄坯網(wǎng)裂紋形成探究

2.1.1 一冷水調(diào)節(jié)(結(jié)晶器):

表2 結(jié)晶器銅板參數(shù)

| 銅板外形尺寸mm | 水縫寬度 mm | 水縫條數(shù) | 深度mm | 銅板厚度mm | 水縫面積㎡ |

寬面 | 904*2210 | 5 | 72 | 26 | 50±0.1 | 0.00936 |

窄面 | 904*258 | 5 | 10 | 26 | 50±0.1 | 0.0013 |

表3 不同水量下的水流速度

一冷寬面水量L/min | 對應(yīng)水縫內(nèi)水流速m/s |

3000 | 5.34 |

2800 | 4.98 |

2600 | 4.62 |

結(jié)晶器熱流密度過大傳熱不均勻,鑄坯可能出現(xiàn)形狀缺陷和表面裂紋;熱流密度太小會造成出結(jié)晶器下口坯殼太薄,可能漏鋼。

式中:q-結(jié)晶器熱流密度,MW/m3

S-結(jié)晶器有效受熱面積,㎡

Q-結(jié)晶器水流量,m3/s

C-水的質(zhì)量熱容,MJ/(t*℃)

t1-出水口溫度,℃

t2-出水口溫度,℃

通過公式可知,冷卻水流越快結(jié)晶器冷卻強(qiáng)度高。不同冷卻強(qiáng)度下鑄坯斷面的溫度分布相近,但是在較高冷卻強(qiáng)度的條件下,出結(jié)晶器斷面總體溫度略低,鑄坯受等效應(yīng)力較大。本次工藝調(diào)整一冷水量由2600L/min增加至3000L/min,增加冷卻水流速0.72m/s,鑄坯表面溫度約降低7-10℃。

2.1.2 二冷強(qiáng)度對鑄坯表面質(zhì)量的影響

鑄坯在二冷區(qū)進(jìn)行噴淋冷卻,鑄坯表面快速冷卻會使鑄坯表面處于張應(yīng)力狀態(tài),從而擴(kuò)大表面已形成的裂紋,并在表面溫度處于低延性區(qū)域時產(chǎn)生的新表面裂紋。沿鑄坯長度方向,鑄坯的表面冷卻速度一般控制在150℃/m以下。在鑄坯接近完全凝固時,過大的溫度回升會產(chǎn)生中心中心偏析和中心裂紋。鑄坯表面的溫度回升一般控制在100℃/m以下。

10月份解決邊裂調(diào)整二冷區(qū)水量前后對比見表4:

表4 解決邊裂調(diào)整內(nèi)弧水量情況

分區(qū) | 內(nèi)弧水量L/min | 內(nèi)弧水流密度L/min·m2 | ||

增水前 | 解決邊裂增水后 | 增水前 | 解決邊裂增水后 | |

一區(qū) | 75.7 | 73.85 | 59.65 | 58.2 |

二區(qū) | 150.8 | 157.4 | 35.57 | 37.13 |

三區(qū) | 111.6 | 121.5 | 36.05 | 39.24 |

四區(qū) | 53.1 | 57.5 | 9.74 | 10.55 |

五區(qū) | 50.4 | 57.9 | 3.72 | 4.28 |

六區(qū) | 38.1 | 41.9 | 2.71 | 2.98 |

合計 | 479.7 | 510.05 |

|

|

從本次工藝調(diào)整情況看,增水比例6.47%,主要在二區(qū)和三區(qū),其水流密度梯度明顯增大,這就造成了鑄坯局部冷卻強(qiáng)度過大。

受鑄坯大面裂紋影響重新對二冷水進(jìn)行調(diào)整,調(diào)整后水量見表5。

表5 二冷水調(diào)整后情況

分區(qū) | 內(nèi)弧水量L/min | 內(nèi)弧水流密度L/min·m2 |

一區(qū) | 70.65 | 55.67 |

二區(qū) | 149.1 | 35.17 |

三區(qū) | 110.9 | 35.82 |

四區(qū) | 51.6 | 9.47 |

五區(qū) | 50.6 | 3.74 |

六區(qū) | 39.5 | 2.81 |

合計 | 472.35 |

|

重新調(diào)整水量后,二區(qū)和三區(qū)水流密度趨于平緩連鑄坯大面裂紋消失,從變化趨勢來看與未加水調(diào)整前趨勢相近。

2.1.3 尾爐降拉速以后鑄機(jī)間歇冷卻對鑄坯質(zhì)量影響

連鑄機(jī)儀控設(shè)備,在澆注降速過程中,拉速降至0.56m/min時,鑄機(jī)二冷區(qū)進(jìn)行間歇噴水。原程序設(shè)定中,三區(qū)內(nèi)外弧在0.56m/min以下進(jìn)入間歇噴水狀態(tài),程序設(shè)定內(nèi)外弧開24秒,關(guān)11秒,閥門開度內(nèi)弧14%,外弧13%,但實(shí)際水量內(nèi)弧間歇狀態(tài)163L/min,外弧115L/min,內(nèi)弧水量偏大48L/min。冷卻強(qiáng)度偏大,將內(nèi)弧間歇閥門開度調(diào)整為8.1%,對應(yīng)水量114L/min后,尾爐上表網(wǎng)狀裂紋消失。

1#連鑄機(jī)大面裂紋從二冷區(qū)加水后大量出現(xiàn),至重新減水后大面裂紋消失,分析原因:

(1)一冷冷卻強(qiáng)度偏大,在結(jié)晶器內(nèi)易誘發(fā)表面網(wǎng)狀裂紋的形成;

(2)連鑄機(jī)垂直段為純水冷卻,冷卻強(qiáng)度較大,工藝調(diào)整過程中調(diào)整量偏大,導(dǎo)致在結(jié)晶器內(nèi)產(chǎn)生的微裂紋進(jìn)一步擴(kuò)展;

(3)尾爐降拉速過程中三區(qū)間歇噴水量偏大,加劇鑄坯冷卻的不均勻。

3 結(jié)論

(1)鑄機(jī)一冷寬面水量設(shè)定3000L/min時,水縫內(nèi)水流速達(dá)到5.34m/s,冷卻強(qiáng)度偏大,板坯取3.5-5m/s為宜,250mm斷面寬面水量設(shè)定應(yīng)≤2800L/s。

(2)對于鑄機(jī)二冷水調(diào)節(jié),內(nèi)弧面一區(qū)和二區(qū)比水量差值0.025-0.026,二區(qū)和三區(qū)差值0.011-0.013,三區(qū)和四區(qū)0.021左右。二區(qū)內(nèi)弧比水量不大于0.05L/Kg,三區(qū)內(nèi)弧比水量不大于0.038L/kg。

通過鑄機(jī)一冷水和二冷水調(diào)節(jié),后續(xù)生產(chǎn)澆次沒有出現(xiàn)中間爐次大面裂紋情況和尾爐大面裂紋。

參考文獻(xiàn)

[1] Dippenaar R, Moon S C, Szekeres E S. Strand surface cracks the role of abnormally large prioraustenite grains. Iron SteelTechnol , 2007, 4( 7) : 105

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁