智能二代蓄熱式鋼包烘烤器在鞍鋼煉鋼總廠的應用

來源:2019煉鋼生產新工藝新技術新產品研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

智能二代蓄熱式鋼包烘烤器在鞍鋼煉鋼總廠的應用高波1 曾誠2 張衛南2(1.鞍鋼股份煉鋼總廠,2.上海安可科技股份有限公司,鞍山,114021)摘 要:本文主要介紹了鞍鋼總廠智能二代蓄熱式鋼包烘…

智能二代蓄熱式鋼包烘烤器在鞍鋼煉鋼總廠的應用

高波1 曾誠2 張衛南2

(1.鞍鋼股份煉鋼總廠,2.上海安可科技股份有限公司,鞍山,114021)

摘 要:本文主要介紹了鞍鋼總廠智能二代蓄熱式鋼包烘烤器的工藝及應用。鋼包烘烤設備進行智能二代蓄熱式鋼包烘烤器改造后,實現了烘烤器智能烘烤、高效運維、持續節能、提升烘烤效果等目標,符合國家的節能減排長期性工作要求。

關鍵詞:智能;鋼包烘烤器;節能;蓄熱式

Application of Intelligent 2rd Regeneration Combustion System

on Making general plant of Angang Steel Co.,Ltd

Gaobo1 Zengcheng2 Zhangweinan2

(1.Making general plant of Angang Steel Co.,Ltd.; 2.Shanghai Anchor Sci.& Tech.Co., Ltd. Ansan 114021)

Abstract:Describe the process and performance of Intelligent 2rd Regeneration Combustion System on Making general plant of Angang Steel Co.,Ltd. Ladle preheating achieved intelligent controlling, high efficient running and maintaining, continuous fuel saving, good qualities and so on after Intelligent 2rd Regeneration Combustion System retrofits and meet country’s long time requirements of energy saving.

Key words:Intelligent, Ladle Preheating, Energy Saving, Regeneration

1 烘烤器改造前狀況

鞍鋼總廠四分廠共有鋼包烘烤器7臺,其中在用6臺,均為一代蓄熱式鋼包烘烤器,但均已不具備蓄熱式功能,存在能源浪費嚴重,烘烤溫度不均勻,安全措施不完善等問題。分析原因如下:

(1)因無煙氣溫度預警系統,引風機長期故障,未正常開啟,無法實現余熱回收,造成能源浪費;

(2)因換向閥設計不合理,故障率高,導致長期不換向,單燒嘴工作,烘烤溫度不均勻,烘烤效果差;

(3)控制方式粗放,人工按照經驗進行煤氣量及空燃比調節,勞動強度大,溫度吻合性差;

(4)因燒嘴設計不合理,主燒嘴火焰形態較散,火焰剛性差,火焰外溢嚴重,烘烤溫度不均勻,包底溫度低,無自動點火及火焰檢測,安全措施不完善;

(5)烘烤過程數據無記錄,不可溯源。

2 項目基本情況

針對以上問題,為進一步節能降耗,經過一系列評審流程后,最終選取上海安可科

技股份有限公司的智能二代蓄熱式鋼包烘烤器技術對原有烘烤器進行升級改造,同時要求實現以下項目目標:

(1)技術升級后烤包器平均小時節能率≥30%;

(2)烘烤結束后包內壁耐材表面溫度>1100℃;

(3)烘烤結束后鋼包內壁底部溫度及上壁溫差<50℃;

(4)實現現場數據采集、存儲、處理;

(5)完善自動點火、火檢監控等一系列安全措施;

(6)實現現場一鍵式自動烘烤,溫度曲線溫和性良好。

3 項目技術原理、特點及控制

3.1 技術原理

3.1.1 設備節能工藝原理

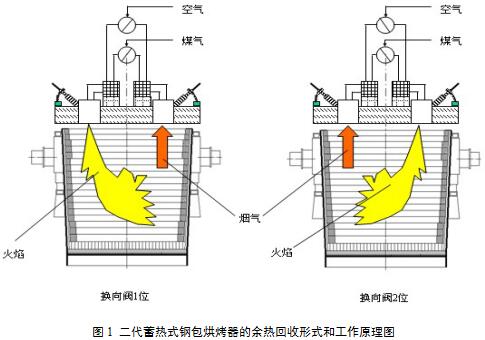

二代蓄熱燃燒技術是火焰爐節能技術方面具有革命性意義的技術,受到燃燒工程界的重視。此種燃燒法系利用一對由燃燒器及蓄熱體組合的加熱單元交互切換運轉;當其中燃燒器A使用經過蓄熱體預先加熱的高溫空氣進行高溫燃燒時,燃燒器B則作為高溫煙氣的排氣通道,使高溫煙氣經過蓄熱體與金屬換熱器,由蓄熱體與金屬換熱器回收熱能;在進入下一個周期時,切換閥動作,燃燒器B使用經過蓄熱體預先加熱的高溫空氣進行高溫燃燒時,燃燒器A則作為高溫煙氣的排氣通道,使高溫煙氣經過蓄熱體與金屬換熱器,由蓄熱體與金屬換熱器回收熱能,如此周而復始進行切換運轉的動作。采用二代蓄熱式燃燒技術可以極限回收高溫煙氣余熱,實行助燃空氣與燃氣的高溫預熱。二代蓄熱式鋼包烘烤器的熱效率是一項重要技術性能指標,改造后空氣預熱溫度升高到1000℃,燃氣預熱到400℃,熱效率可以提高31.09 %。

3.1.2 高頻空煤氣換向閥

新型高頻空煤氣換向閥:采用耐高溫自動補償式換向閥。安全性能好,采用同一驅動軸驅動的,因此在換向的時候能夠確保空燃氣同時到達同一蓄熱式燒嘴,在旋轉的任意瞬間,換向閥內的兩種介質空燃氣是分開的,防止產生暴燃現象;穩定性能好,自動補償式二位七通切換閥磨擦面積小,摩擦力小,密封件采用特殊裝置做自動磨損補償,切換動作時間短,只需要0.5秒;可靠性能高,采用旋轉氣缸作為驅動元件,閥體體積變小,不需要傳動機構,有效的減少了中間傳動環節,也減少了故障點,適應現場惡劣環境使用、使用壽命長。

3.1.3 高效陶瓷蓄熱體

二代蓄熱式燒嘴使用的蓄熱體為陶瓷蜂窩體,具有流通面積大(70%)、熱態阻損20mmH2O、不易堵塞;比表面積大、綜合傳熱系數高、可滿足15s換向周期的傳熱要求;蓄熱體采用蜂窩體,壁厚為0.6mm,抗熱震性好。

3.1.4 特殊燃氣管路布局

一路燃氣通道置于蜂窩蓄熱體中間,采用特殊結構強化蜂窩蓄熱體向其輻射傳熱的面積,它能吸收蜂窩蓄熱體中的多余熱量,將其傳給燃氣對燃氣形成預熱,從而平衡煙氣當量保證熱量的充分利用,一方面減小煙氣當量的不平衡量,降低了排煙溫度,另一方面也提高了燃燒效率,節約了能源。

3.2 蓄熱式烤包特點與控制

烤包系統采用PLC進行控制,實現以下功能:

3.2.1 蓄熱換向控制

烘烤開始后,當烘烤達到一定時間時換向切換控制,根據烘烤時間和時序進行換向時間的控制。在烘烤結束狀態下PLC每60秒輸出模擬量值控制快速換向裝置,實現切換控制,這樣可以有效的延長換向閥的使用時間。

3.2.2 自動點火控制和全程火焰監控

運行條件:檢查燃氣壓力正常,送風壓力正常。條件滿足后,按下點火煤氣開按鈕,點火變壓器得電打火,安裝在蓄熱烘烤器燒嘴上的火焰檢測器檢測有無火焰,著火后可進入烘烤狀態。烘烤中失火,則聲光報警,同時關燃氣切斷閥,進入吹掃狀態。常明火燒嘴的火焰檢測探頭采用紅外線火檢,烘烤全程火焰監控。

3.2.3 手動烘烤控制

在著火狀態下操作人員可打開主燃氣切斷閥,手動調節燃氣調節閥開度,給出燃氣流量,同時手動調節空氣調節閥開度,實現煤氣和空氣流量的控制。

3.2.4 自動烘烤控制

在自動方式下操作人員打開主燃氣切斷閥,進入烘烤開始,跟蹤烘烤曲線開始烘烤,烘烤時間到達后進入保溫模式。

3.2.5 安全連鎖報警系統

(1)燃氣壓力<3kPa、鼓風壓力<3kPa則聲光報警,關燃氣切斷閥;

(2)烘烤中熄火則聲光報警,同時關燃氣切斷閥;

(3)排煙溫度超限,則聲光報警,同時關引風機。對發生報警后,需要開引風機,須手動按開引風機按鈕;

(4)熱電偶斷線,則聲光報警;

(5)空然比嚴重失調則聲光報警,同時關燃氣切斷閥;

(6)當環境CO含量監測超標時,聲光報警并切斷燃氣閥門;

(7)對發生以上報警后,須人工按故障復位按鈕確認并消除故障,重新開始手動或自動操作。

3.2.6 保溫控制

在自動烘烤控制下烘烤時間到即進入保溫燃燒控制即二位控制狀態,輸出低限燃氣量、空氣量信號給調節器,保溫狀態指示燈點亮。

3.3 上位機監控分析系統

在烘烤監控分析系統中運行有公司開發的數據采集記錄分析系統,該系統可以實時顯示現場的烘烤信息(包括開始烘烤時間,結束烘烤時間,烘烤類型等數據),使現場操作人員可以在操作室全程監視烘烤過程。

4 項目實施前后對比

4.1 工藝改進

(1)實現了各種鋼包的全自動按設定溫度曲線烘烤,烘烤溫度曲線吻合性控制在±45℃以內;

(2)改造后通過測溫槍在翻轉臺位置對包底、包中部、包蓋進行溫度測試,包底平均在900℃左右, 包底、包中部、包蓋溫差在100℃以內;

(3)實現了自動點火、吹掃和火焰檢測,失火時煤氣快速切斷,確保了系統的安全性;

(4)烘烤器火焰無外溢現象;主燒嘴火焰形態好、長度長、無脫火現象、燃燒充分;

(5)鋼包溫度烘烤溫度提高、溫度均勻,有效降低鋼水溫降。

4.2 操作改進

(1)由手動調節改為全自動控制;

(2)增加上位機監視系統,鋼包調度人員可以實時獲得各個烘烤位的工作狀態信息,同時實現了無紙化紀錄烘烤數據(鋼包號、烘烤類型、烘烤時間、煤氣耗量、終點溫度)。

4.3 設備改進

(1)烘烤器采用二代蓄熱式技術改造后,設備運轉可靠,主體設備燒嘴、換向閥、風機工作一年未更換,成功解決了一代蓄熱式設備存在的燒嘴壽命短、換向閥不換向、引風機不工作不進行余熱利用等問題;

(2)控制技術優化,實現流量加溫度反饋控制,滿足烘烤溫度的前提下實現設備的極限節能。

4.4 烘烤數據對比

8月30日19:25開始對已改造的7#蓄熱式烘烤進行試驗烤包,烘烤類型為中修,烘烤時間10h。數據如下:

表1:7#位中修鋼包

時間 | 熱電偶溫度 (℃) | 煤氣流量 (m3/h) | 外壁上 (℃) | 外壁中 (℃) | 外壁下 (℃) | 渣線磚耐材表 面溫度 |

19:25 | 開始 | 400 | 34 | 30 | 32 |

|

20:35 | 815 | 700 | 52.9 | 36.1 | 36.4 | 856 |

21:25 | 952 | 800 | 100 | 45.9 | 36.9 | 1050 |

22:41 | 1056 | 750 | 105.6 | 95.4 | 41.8 | 1120 |

23:50 | 1016 | 650 | 154 | 98.1 | 48.6 |

|

00:47 | 1051 | 595 | 198.4 | 100.8 | 53.6 |

|

01:41 | 1030 | 600 | 233 | 107.2 | 59.1 |

|

02:50 | 1090 | 609 | 267 | 133.9 | 66.5 |

|

03:46 | 1064 | 421 | 288.6 | 151.6 | 75 |

|

04:44 | 1053 | 444 | 299.7 | 165 | 81.1 |

|

05:30 | 1000 | 335 | 307.7 | 182.8 | 90.7 |

|

表2:7#位中修烘烤結束后吊至整備坑安裝透氣磚時測量耐材表面各點溫度情況

時間 | 內壁上(℃) | 內壁中(℃) | 內壁下(℃) |

6:12 | 挺火開始吊運 | ||

6:19 | 861 | 872 | 888 |

6:29 | 824 | 846.3 | 851.5 |

從上表數據看說明:

(1)烘烤結束溫度能滿足現場生產需求,溫度均勻性較好,滿足各點溫差小于50℃要求;

(2)烘烤至2小時時耐材表面溫度已達到1100℃,滿足技術附件要求。

9月15日早8點使用未改造的5#烘烤器與改造后7#烘烤器烘烤冷修包,并每小時記錄一次對比數據,對比數據如下:

表3: 7#烘烤器烘烤冷修包

烘烤時間 | 煤氣流量 | 外壁上部溫度 | 外壁中部溫度 | 外壁下部(球部) 溫度 | |||

高點 | 低點 | 高點 | 低點 | 高點 | 低點 | ||

0 | 729 | 54 | 51 | 48 | |||

1 | 800 | 54 | 47.5 | 50.5 | |||

2 | 800 | 108 | 65 | 57.8 | 52 | 61 | 50 |

3 | 800 | 128 | 118 | 68 | 61 | 65 | 58 |

4 | 800 | 145 | 144 | 79 | 70 | 70 | 57 |

5 | 800 | 206 | 203 | 101 | 90 | 82 | 65 |

6 | 700 | 260 | 247 | 117 | 110 | 84 | 68 |

7 | 700 | 308 | 291 | 127 | 122 | 87 | 72 |

8 | 700 | 347 | 320 | 152 | 142 | 92 | 79 |

9 | 0 | 335 | 323 | 172 | 130 | 96 | 83 |

表4: 5#烘烤器(為改造)

烘烤時間 | 煤氣流量 | 外壁上部溫度 | 外壁中部溫度 | 外壁下部(球部) 溫度 | |||

高點 | 低點 | 高點 | 低點 | 高點 | 低點 | ||

0 | 962 | 40.1 | 40.1 | 40.1 | |||

1 | 980 | 47.5 | 44.9 | 44.7 | |||

2 | 1220 | 57 | 54 | 47 | 45 | 43 | 40 |

3 | 1220 | 95 | 76 | 58 | 53 | 45 | 43 |

4 | 1220 | 147 | 99 | 71 | 63 | 50 | 44 |

5 | 1220 | 200 | 134 | 96 | 82 | 62 | 50 |

6 | 1220 | 240 | 168 | 112 | 101 | 68 | 50 |

7 | 1220 | 264 | 200 | 128 | 114 | 74 | 59 |

8 | 1220 | 277 | 228 | 145 | 132 | 81 | 68 |

9 | 0 | 293 | 253 | 162 | 152 | 89 | 76 |

使用改造后的7#烘烤器進行其他烘烤類型的自動烘烤測試,結果如下:

表5:7#烘烤器烤小修包

時間 | 熱電偶溫度 (℃) | 煤氣流量 (m3/h) | 外壁上 (℃) | 外壁中 (℃) | 外壁下 (℃) | 煤氣總耗量 |

1 | 38 | 812 | 38 | 32 | 32 | 0 |

2 | 988 | 877 | 43 | 34 | 35 | 736 |

3 | 1055 | 700 | 62 | 38 | 37 | 1490 |

4 | 1088 | 456 | 94 | 43 | 38 | 2105 |

5 | 1100 | 449 | 130 | 62 | 42 | 2545 |

6 | 1121 | 429 | 190 | 89 | 45 | 3042 |

7 | 1141 | 409 | 228 | 103 | 52 | 3355 |

8 | 1160 | 390 | 254 | 124 | 59 | 3763 |

9 | 1188 | 364 | 282 | 147 | 68 | 4174 |

內壁上 | 內壁中 | 內壁下 | 平均流量 | |||

810 | 850 | 890 | 521.75 | |||

表6:7#烘烤器烤周轉

時間 | 熱電偶溫度 (℃) | 煤氣流量 (m3/h) | 外壁上 (℃) | 外壁中 (℃) | 外壁下 (℃) | 煤氣總耗量 |

1 |

|

| 40 | 65 | 85 | 0 |

2 | 829 | 557 | 46 | 68 | 85 | 557 |

3 | 962 | 772 | 100 | 82 | 85 | 1329 |

4 | 974 | 595 | 107 | 80 | 84 | 1924 |

5 | 984 | 772 | 141 | 101 | 84 | 2696 |

6 | 1123 | 589 | 186 | 107 | 85 | 3285 |

7 | 1040 | 391 | 223 | 117 | 87 | 3676 |

8 | 1054 | 497 | 260 | 131 | 89 | 4173 |

9 | 1056 | 372 | 280 | 140 | 90 | 4545 |

內壁上 | 內壁中 | 內壁下 | 平均流量 | |||

840 | 850 | 890 | 568 | |||

通過以上數據分析可得以下結論:

(1)烘烤結束并關火保持包蓋蓋住1小時后對比,7#位鋼包高溫點及低溫點溫度各處均高于5#位位鋼包,因而單一從升溫能力比較,7#烘烤器優于未改造的5#烘烤器;

(2)7#烘烤器消耗煤氣總用量為5875m3/h(烘烤器自動統計量),5#烘烤器消耗煤氣總量10482m3/h,節能率為43.95%;節能效果明顯。

5 總結

智能二代蓄熱式烘烤器改造后,實現項目前期定立的目標,具備智能烘烤能力,降低現場人員操作強度,減少因認為操作原有導致的烘烤故障,設備穩定運行6個月以上無故障,持續穩定的30%以上的節能效果,可以為鞍鋼煉鋼總廠每年增加700余萬元的節能收入。

- 上一篇:低碳含硼鋼控氮實踐 下一篇:板坯連鑄雙相不銹鋼結晶器保護渣應用研究

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁