板坯連鑄機(jī)中間包增氮改進(jìn)

來源:2019煉鋼生產(chǎn)新工藝新技術(shù)新產(chǎn)品研討會(huì)論文集|瀏覽:次|評(píng)論:0條 [收藏] [評(píng)論]

板坯連鑄機(jī)中間包增氮改進(jìn)宋佳友 楊春寶 王勝東 肖華生(首鋼京唐鋼鐵聯(lián)合有限責(zé)任公司煉鋼作業(yè)部,河北省唐山市,063200)摘 要:針對(duì)某廠投產(chǎn)初期連鑄工序增氮控制不穩(wěn)定的現(xiàn)象,從熱力…

板坯連鑄機(jī)中間包增氮改進(jìn)

宋佳友 楊春寶 王勝東 肖華生

(首鋼京唐鋼鐵聯(lián)合有限責(zé)任公司煉鋼作業(yè)部,河北省唐山市,063200)

摘 要:針對(duì)某廠投產(chǎn)初期連鑄工序增氮控制不穩(wěn)定的現(xiàn)象,從熱力學(xué)、動(dòng)力學(xué)對(duì)吸氮機(jī)理進(jìn)行分析,主要對(duì)連鑄中間包區(qū)域操作、耐材及設(shè)備等連鑄過程中影響鋼液增氮的因素進(jìn)行討論,制定相應(yīng)的措施。采取相應(yīng)措施后,中間包增氮情況得到逐步改善。連鑄工序中間包增氮≦3×10-6合格率可穩(wěn)定控制在92%以內(nèi),中間包鋼水平均增氮數(shù)據(jù)小于1×10-6,達(dá)到國(guó)內(nèi)先進(jìn)水平,不再成為品種鋼開發(fā)的限制性因素。

關(guān)鍵詞:中間包;吸氮;機(jī)理;改進(jìn)

Improvement Of Nitrogen Absorption

In Tundish Of Slab Caster

SONG Jia-you,YANG Chun-bao,WANG Sheng-dong,XIAO Hua-sheng

(Steelmaking Department,Shougang Jingtang United Iron & Steel Co.,Ltd., Tangshan City 063200, Hebei Province,China)

Abstract:In order to control the phenomenon of instability in the process of nitrogen increase in the initial period of continuous casting of a certain plant, the paper analyzes the nitrogen absorption mechanism of steel from thermodynamics and dynamics, mainly discusses the factors that affect the nitrogen increase of steel liquid during the continuous casting process, such as the operation of the tundish, refractory and equipment in continuous casting, and makes corresponding measures. After taking corresponding measures, The nitrogen increase in the tundish has been gradually improved. The 3×10-6 pass rate of nitrogen increase in the tundish of the continuous casting process can be controlled stably beyond 92 %, and the average nitrogen increase in the tundish is less than 1*10-6, reaching the advanced level in China and no longer a limiting factor for the product development.

Key words: tundish; nitrogen absorption; mechanism; improvement

1 引言

對(duì)于大多數(shù)鋼種來說,鋼中的氮含量越高,時(shí)效現(xiàn)象越嚴(yán)重,同時(shí)鋼的塑性和韌性也會(huì)降低,冷加工性能下降,影響鋼材內(nèi)部質(zhì)量[1]。鋼中較高的氮含量,微合金鋼更易發(fā)生角部裂紋、表面橫裂紋[2],惡化產(chǎn)品表面質(zhì)量[3]。為此,對(duì)鋼水增氮的原因進(jìn)行各方面探討,以進(jìn)一步降低鋼中氮含量。在實(shí)際生產(chǎn)過程中,煉鋼全流程采取了系列措施,本文主要從連鑄保護(hù)澆鑄環(huán)節(jié)進(jìn)行分析討論。

2 吸氮機(jī)理

2.1 鋼水吸氮熱力學(xué)分析

空氣中N2可以直接溶解成[N],存在于鋼水中。氮在鋼水中的溶解度遵循西華特定律,即氮在鐵液中的濃度與氮?dú)鈮毫Φ钠椒礁烧龋綖椋?/p>

式中PN2-鋼液中[N]平衡分壓,Kpa;fN-鋼液中[N]活度系數(shù);K-氮溶解反應(yīng)常數(shù)。

氮溶解反應(yīng)常數(shù)與溫度的關(guān)系為:lgK=-a/T-b。

式中a,b為常數(shù)。當(dāng)溫度升高時(shí),K值增大,鋼中氮的溶解度增加[4-5]。

2.2 鋼水吸氮?jiǎng)恿W(xué)分析

煉鋼過程中,氮可以通過許多途徑進(jìn)入鋼液,其中鋼液從氣相中直接吸氮是一種主要途徑。氮從氣相進(jìn)入鋼液與氮經(jīng)過能斯特邊界層的擴(kuò)散有關(guān),吸氮速度符合菲克第一定律。由菲克第一定律可得:

式中,F(xiàn)-鋼液與氣相界面面積,cm2;D-鋼液中氮的擴(kuò)散系數(shù),cm2/s;V-鋼液體積,cm3;δ-擴(kuò)散邊界層厚度,cm;ω[NS]-所處氮分壓下鋼液中飽和氮含量;ω[N0]-初始氮含量;ω[N]-時(shí)間為t時(shí)的氮的質(zhì)量分?jǐn)?shù)。由該式可知,ω[N0]、F、D、t大及δ小時(shí),鋼液中的氮含量高。

根據(jù)鋼水吸氮熱力學(xué)分析,只要鋼液與大氣接觸就會(huì)吸氮;根據(jù)鋼液吸氮?jiǎng)恿W(xué)可知,吸氮限制性環(huán)節(jié)為氮在液相邊界層的擴(kuò)散。為減少吸氮量,澆鑄過程中要避免鋼液與大氣接觸,保證渣層厚度[6]。因此,在連鑄澆鋼過程中,只有通過減少空氣與鋼水的接觸來減少鋼水增氮,這就需要保護(hù)澆鑄來解決問題[7]。

3 中間包增氮的控制措施

在連鑄生產(chǎn)過程中,連鑄增氮的主要原因就是澆注的鋼水與空氣接觸,而鋼水與空氣接觸主要由下述三個(gè)過程產(chǎn)生:鋼水由鋼包注入中間包內(nèi);鋼水在中間包內(nèi);鋼水從中間包進(jìn)入結(jié)晶器。不同保護(hù)澆鑄方式的中包增氮量見表1[8]。根據(jù)生產(chǎn)過程中的實(shí)際數(shù)據(jù),發(fā)現(xiàn)連鑄工序增氮主要發(fā)生在前兩個(gè)環(huán)節(jié)。

表1 不同保護(hù)澆鑄方式中包增氮量

Table1 Nitrogen increase in the tundish by different protection Methods

澆鑄方式 | 增氮量(×10-6) |

敞開澆鑄 | 11 |

長(zhǎng)水口保護(hù) | 11 |

長(zhǎng)水口+吹氬保護(hù) | 5 |

長(zhǎng)水口+吹氬環(huán) | 3 |

3.1 鋼水由鋼包注入中間包內(nèi)增氮控制

某廠鑄機(jī)為板坯連鑄機(jī),自投產(chǎn)以來,均采用長(zhǎng)水口密封墊加氬氣保護(hù)的方法,初期中包增氮控制效果一般,中包增氮3×10-6以內(nèi)合格率在70%左右。經(jīng)過操作、工藝、耐材、設(shè)備改進(jìn),中包增氮量逐步降低。

3.1.1 操作因素

1)中包開澆前氣體充分置換:中間包烘烤器抬起后,中間包包蓋氬氣流量開至最大,將中間包內(nèi)空氣與氬氣進(jìn)行充分置換,待中包開澆后適當(dāng)減小氬氣流量,防止氬氣過大造成中包內(nèi)鋼水裸露。

2)中間包密封:用石棉、中包料等將中包蓋縫隙、中包烘烤孔、取樣孔封堵好,溢流槽位置用石棉堵上,保證中間包較好的密封性。

3)大包長(zhǎng)水口吹氬管路氣密性:檢查連接軟管、接口處漏氣與否,確認(rèn)長(zhǎng)水口碗部氬氣通道堵塞(圖1示)情況,發(fā)現(xiàn)問題及時(shí)更換,確保長(zhǎng)水口氬封正常。

4)碗部通入的氬氣流量,保證中間包內(nèi)的鋼水“輕度沸翻”,防止漏入的空氣將鋼水二次氧化,造成中間包內(nèi)液面靜止的假象。從長(zhǎng)水口出來的鋼水撞擊在中間包底部后的“回彈”,可能使長(zhǎng)水口周圍的鋼水裸露,需盡快增加鋼水熔池深度[9]。

5)大包長(zhǎng)水口必須帶正,同時(shí)更改長(zhǎng)水口套入方式,即由操作機(jī)械手頂入大包長(zhǎng)水口改為下降大包套入長(zhǎng)水口,以此保證戴入長(zhǎng)水口時(shí)的碗部密封。

6)取樣操作必須精細(xì),防止因取樣操作不當(dāng)造成二次氧化造成的增氮。提高事故處理能力,減少鋼包不自開、長(zhǎng)水口壞時(shí)的鋼水敞開澆鑄時(shí)間。

3.1.2 設(shè)備因素

中包車長(zhǎng)水口機(jī)械臂頂升壓力較低時(shí),直接影響長(zhǎng)水口碗部的側(cè)壁及底部密封效果,在提高頂升壓力的同時(shí),要求機(jī)械手在受到壓力時(shí)不變形,經(jīng)過數(shù)次機(jī)械手的改進(jìn),機(jī)械手頂升壓力達(dá)到120bar,密封效果得到明顯改善。

3.1.3 耐材因素

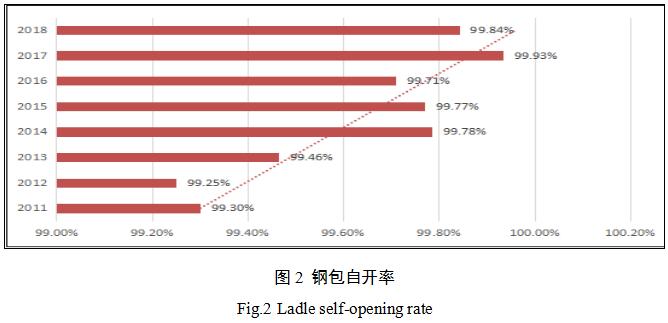

1)提高鋼包自開率:使用優(yōu)質(zhì)引流砂,鋼包自開率由初期的99.2%逐步提高,目前鋼包自開率已穩(wěn)定在99.8%以上。

2)改進(jìn)密封墊:投產(chǎn)初前使用的長(zhǎng)水口密封墊易碎、密封效果差,換包時(shí)易粘水口碗部,不易清理,增氮不穩(wěn)定。將密封墊外層加石墨涂層增加柔韌度,促進(jìn)長(zhǎng)水口碗部形成正壓區(qū),避免因碗部形成負(fù)壓造成吸氮。

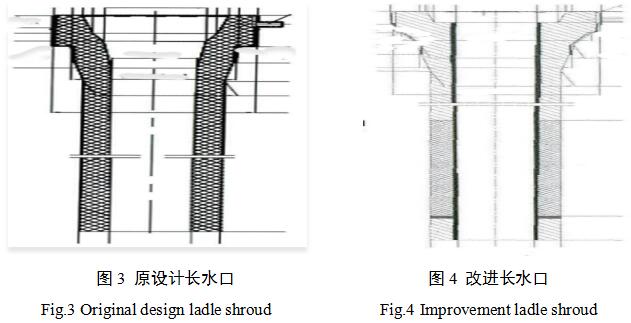

3)改進(jìn)長(zhǎng)水口:長(zhǎng)水口碗部由錐形式改為臺(tái)階式。碗部型式改進(jìn)后,鋼包下水口底部與碗部圓臺(tái)緊密結(jié)合,結(jié)合面積大,鋼包水口內(nèi)徑與長(zhǎng)水口內(nèi)徑成直筒形,不易結(jié)冷鋼。可通過提高壓緊力,使鋼包下水口底部與長(zhǎng)水口圓臺(tái)更緊密接觸[10]。

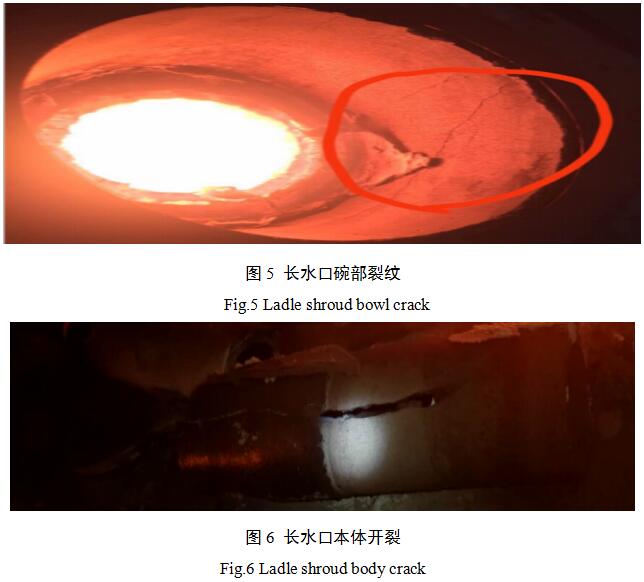

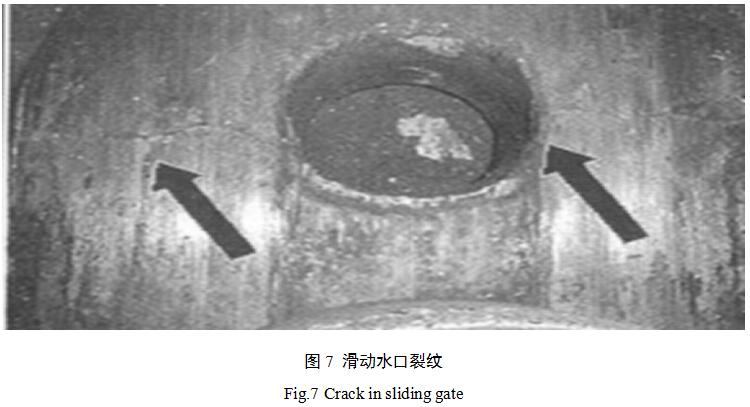

4)耐材質(zhì)量改進(jìn):澆注過程中,大包長(zhǎng)水口經(jīng)常發(fā)生碗部裂紋、本體開裂、穿孔、渣線斷等質(zhì)量問題,對(duì)鋼水增氮造成直接影響,穩(wěn)定的大包長(zhǎng)水口質(zhì)量是做好中包保護(hù)澆鑄的基礎(chǔ)。實(shí)際生產(chǎn)過程中,每爐鋼包停澆后均需要觀察長(zhǎng)水口的使用情況,爐次澆鑄過程中同樣需要關(guān)注,發(fā)現(xiàn)問題及時(shí)予以更換。長(zhǎng)水口碗部裂紋、長(zhǎng)水口本體開裂分別如圖5示、圖6示。大包滑動(dòng)水口下滑板因操作、受熱變形及滑板有裂紋也會(huì)造成增氮,滑板裂紋如圖7示。

3.2 鋼水在中間包內(nèi)增氮控制

開澆階段經(jīng)常產(chǎn)生夾雜并且持續(xù)較長(zhǎng)一段時(shí)間,這樣會(huì)污染很多鋼液。第一爐開澆初期的條形缺陷指數(shù)5倍于第一爐澆鑄中間時(shí)期這一指數(shù),并超過隨后爐次的15倍。在不穩(wěn)定的澆鑄時(shí)期經(jīng)常出現(xiàn)卷渣、吸入空氣,引起二次氧化問題[11]。

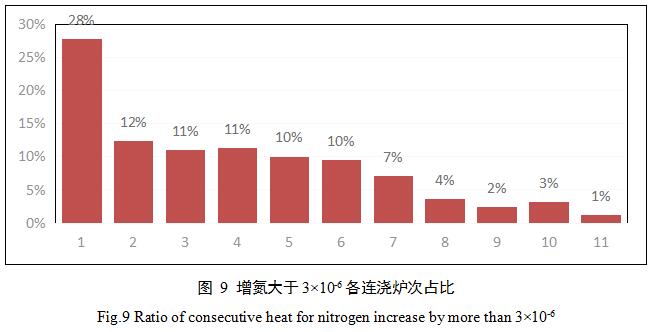

圖8說明第1爐總氧含量比中間爐次高。新?lián)Q鋼包時(shí)采用浸入式開澆,采用這種方法Dofasco鋼廠將總氧從(41±14)×10-6 降至(31±6 )×10-6,大大改善了澆鑄周期內(nèi)過渡段的鑄坯質(zhì)量。圖9顯示增氮大于3×10-6各連澆爐次中,連澆頭爐占比近28%,所占比例最大。澆次開澆爐次加入覆蓋劑時(shí),尤其是IF鋼等覆蓋劑加入量要求偏少的鋼種,為減少鋼水與空氣觸的時(shí)間,降低增氮量,需要盡快完成覆蓋劑的加入操作。

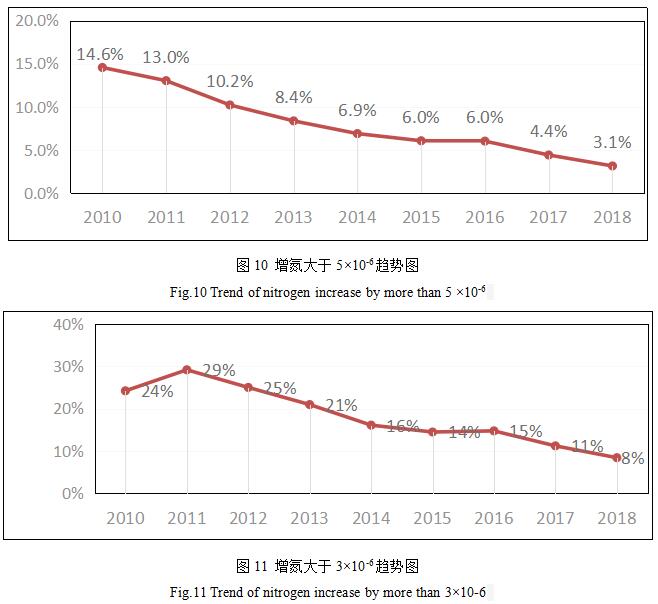

4 改進(jìn)后效果

通過連鑄操作、工藝、耐材、設(shè)備改進(jìn),各年度生產(chǎn)數(shù)據(jù)跟蹤顯示,中間包鋼水增氮≧5×10-6爐次可穩(wěn)定在4%以下,詳見圖9;目前中間包鋼水增氮≧3×10-6爐次可穩(wěn)定在8%以下,各年度數(shù)據(jù)詳見圖10。各年度中間包鋼水平均增氮數(shù)據(jù)小于1×10-6,見圖11。數(shù)據(jù)表明,針對(duì)中間包增氮采取的措施有效。

5 結(jié)束語

通過對(duì)連鑄工序操作、設(shè)備以及耐材質(zhì)量的改進(jìn),中間包鋼水增氮得到有效控制,中包鋼水增氮量逐步降低,中間包鋼水增氮≤3×10-6合格率可穩(wěn)定控制在92%以上,鑄坯表面裂紋明顯減少,鑄坯質(zhì)量也穩(wěn)步提高,為生產(chǎn)高端品種奠定堅(jiān)實(shí)的基礎(chǔ)。

參考文獻(xiàn)

[1] 周德光,羅伯鋼.鋼中氮的控制及其對(duì)質(zhì)量的影響[J].煉鋼,2005,21(1):43.

[2] 趙素,張立,徐國(guó)棟,徐紅偉,等.微合金鋼連鑄坯角橫裂的研究進(jìn)展.世界鋼鐵,2011(1):45.

[3] 吳宗雙,龔志翔,陳剛,等.車輪鋼冶煉過程氮含量的變化規(guī)律及工藝改進(jìn)[J].連鑄,2007(4):8.

[4] 石知機(jī),吳偉,焦興利,劉瀏,李峻.馬鋼CSP流程對(duì)成品鋼水氮的控制.中國(guó)冶金, 2007, 17(3): 21-21.

[5] 黃希祜.鋼鐵冶金原理[M],北京:冶金工業(yè)出版社,1997.

[6] 李瑋,鄭文清,劉泓.降低LF爐精煉過程鋼水增氮量的生產(chǎn)實(shí)踐.冶金叢刊,2012(1):49.

[7] 李偉.連鑄鋼水增氮原因分析與改進(jìn).天津冶金[J],2013(3):4.

[8] 蔡開科,程士富.連續(xù)鑄鋼原理與工藝[M].北京:冶金工業(yè)出版社,1994.

[9] 盧盛意.連鑄坯質(zhì)量[M].2版.北京:冶金工業(yè)出版社,2000.

[10] 張立標(biāo),陳傳磊,陳常義,高龍永,尹衛(wèi)平.鋼水過程增氮分析與控制.山東冶金,2011,33(3):14.

[11] 張立峰,王新華.連鑄鋼中的夾雜物.山東冶金,2004,26(6).

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁