RH爐常見故障種類與處理方法匯總

來源:2019煉鋼生產新工藝新技術新產品研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

RH爐常見故障種類與處理方法匯總錢啟亮(南京鋼鐵股份有限公司第一煉鋼廠)摘 要:通過對近幾年RH爐的使用和維護情況進行分析,總結出了RH爐常見的幾種故障。通過對這幾種故障的研究分析,找…

RH爐常見故障種類與處理方法匯總

錢啟亮

(南京鋼鐵股份有限公司第一煉鋼廠)

摘 要:通過對近幾年RH爐的使用和維護情況進行分析,總結出了RH爐常見的幾種故障。通過對這幾種故障的研究分析,找出故障原因和處理方法,并通過改造和操作維護的標準化作業達到避免和降低類似故障的發生率。

關鍵詞:RH爐,故障,破真空,真空度

Summary of Common Failure Types and Processing Methods of RH Furnace

Qian Qiliang

(First steel Plant)

Abstract:Through the analysis of the use and maintenance of RH furnace in recent years,summarize several failures of RH furnace. By analyzing these problems,we find out the cause and treatment of them,by improving standardized operation during operation and maintenance to avoid or reduce similar failures.

Key words:RH furnace;failure;vacuum-breaking;vacuum degree

1 前言:

為了適應市場需求,擴大產品品種結構,提高鋼水質量,南鋼第一煉鋼廠于2006年開工建設南鋼第一臺RH爐,2007年4月正式投產。是由北京院負責設計總包,全套設備引進奧鋼聯技術,采用的是一座兩車四工位的RH裝置,即有2個處理工位、2個真空罐吊運位、2套真空罐裝置、2套頂吹氧裝置、共用1套真空泵、1套液壓系統、1套上料系統。抽真空系統采用循環泵加4級蒸汽噴射泵模式,設計處理鋼水能力為140萬噸每年。由于市場品種需求的原因,RH爐實際處理鋼水的能力由原來最初的每月2-3萬噸,大幅提高到目前的最多每月16萬噸。這就要求我們大幅降低RH爐的故障時間,努力提高RH爐的生產作業率,以滿足生產的需要。

2 常見故障

從投產到現在,RH爐生產中我們遇到的最常見的故障有兩個:一是投產初期的設備水壓力、流量不穩定造成的系統自動破真空,如恢復不及時則會造成連鑄的斷澆;其次是真空度過高,不能達到生產的工藝要求。

2.1 設備水壓力、流量不穩

在投產初期,RH爐每次生產時操作畫面都會有大量的設備水壓力、流量報警,當報警值達到停機設定值時,就會促成整個系統的自動破真空,嚴重影響生產。通過現場跟蹤分析發現,RH爐生產時水環泵的用水來源是高位水箱提供的,而高位水箱的補水來源是設備凈環水。由于RH爐正常工作時設備凈環水的用量為290t/h,高位水箱補水流量為50t/h,所占比重較大,在生產過程中每次給高位水箱補水時,就會造成:① RH爐其他設備水用量降低,引起報警。② 當補水時間長,設備水壓力降低到設定值時,就會造成RH爐自動破真空。

2.2 真空度過高

從投產到現在,各種原因引起的真空度過高降不下去現象,已出現過很多次,也是RH爐生產過程中最為典型、最為常見的故障。主要表現為在生產過程中真空槽內的真空度過高,或波動過大不能穩定,達不到生產工藝所需要的3mbar以下的真空度。通過分析我們總結了影響真空度的原因:① 是整個真空系統漏氣。② 1級噴射泵與3級噴射泵墊子被擊穿造成抽氣能力不足。③ 真空泵內積灰嚴重造成氣流的不暢。

3 解決方案

3.1 設備水壓力、流量不穩問題處理

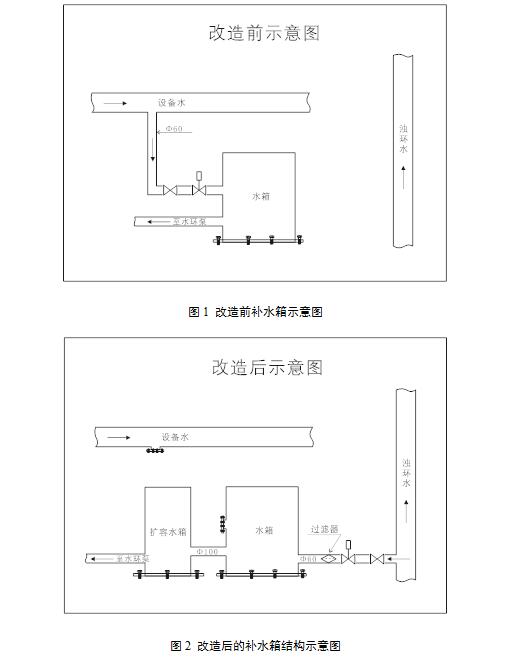

投產初期為了能保證生產的順行,通常情況是調高設備凈環水的流量和壓力來保證在高位水箱補水時,其他設備能得到足夠的冷卻水進行冷卻,以保證設備的正常運轉。但同時也增加了設備凈環水的消耗,增加了生產成本。而RH爐濁環水的用量為1250 t/h,用量較大,而高位水箱的補水量僅為50t/h,如果能用RH爐濁環水來代替凈環水對水箱進行補水就能有效解決以上問題。濁環水也不會因為給高位水箱補水而影響冷卻蒸汽的效果。但由于水環泵對水質要求較高,直接使用濁環水容易對設備造成損壞,需要對濁環水進行處理方可使用。因此我們對高位水箱的補水管道進行了改造。圖1為改造前高位水箱補水示意圖。改造內容由四部分構成,分別為濁環水過濾體、閥門控制裝置、介質管道部分、水箱部分,如圖2 所示。

1)將原有從設備水管道上引出的補水管割除并封堵好。

2)制作一個體積為1 m3的新補水箱。

3)將原有補水箱底部開孔DN100,通過底部聯通管與新增補水箱進行連接。

4)選擇好RH爐濁環水管道上進行開孔焊接接頭安裝DN60的閘閥,通過過渡段后與調節閥安裝。

5)選擇好過濾器的位置,并對其進行固定。

6)通過金屬軟管法蘭將過濾裝置與調節閥連接。

7)通過金屬軟管將過濾器與高位水箱連接。

8)打開DN60閘閥(長開)。

9)將設備凈環水的進水閥門調小,使其流量從330t/h降低到290t/h(節約設備凈環水)。

3.2 真空度問題處理

真空度問題一直是RH爐最常見的故障之一,它的好壞直接影響到鋼水的脫氫的效果和鋼水的品質,因此保持好的真空度是我們提高產品質量的基礎條件。通過前面的影響真空度的原因分析,我們采取了如下措施確保真空度。

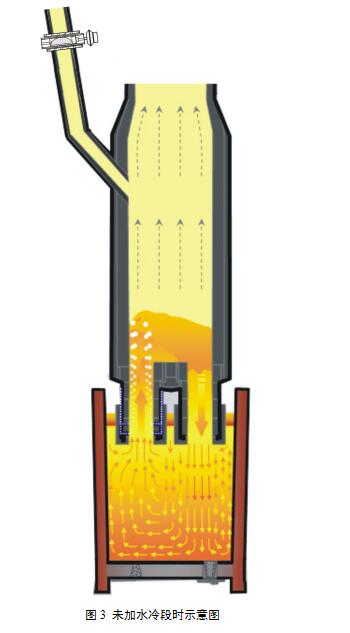

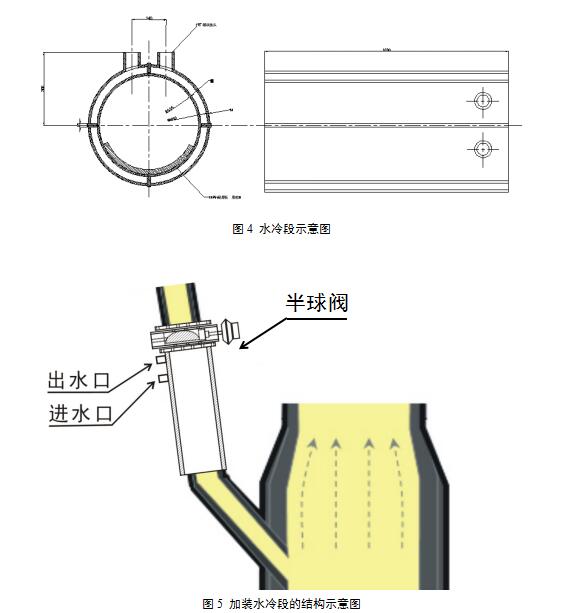

3.2.1 真空系統漏氣問題解決

因真空系統漏氣而影響真空度的現象在RH爐生產過程中非常普遍,主要表現為單測每臺泵抽氣能力都正常,真空系統空抽正常,帶鋼水熱試表現為真空度比平時高,一般在5---10mbar之間徘徊,但不能滿足工藝生產要求所需的3mbar以內。通過現場分析總結,我們列出了以下幾個主要漏氣點:① 是氧槍密封通道漏氣。② 氣冷器卸灰口漏氣。③ 上料系統漏氣。④ 投料口、移動彎頭等密封圈未安裝好漏氣。⑤ 最后一個也是最常出現、最隱蔽的下料導管上的密封半球閥漏氣。前面4點我們通過現場檢查,聽聲音等都能找到漏點進行密封處理。最后一點半球閥漏氣卻很難發現,通過研究發現半球閥漏氣主要是由于半球密封閥直接與下料導管直接接觸(如圖3所示),而下料導管會把真空槽內的熱量直接傳導給半球密封閥,造成半球密封閥密封圈的損壞,以及閥體的損壞,從而失去密封效果,造成真空度的異常。對此我們采取了以下措施以解決半球閥密封受熱損壞的問題:制作一個水冷段(如圖4所示),在下料導管上安裝水冷段,將半球閥與下半部下料導管隔開(如圖5所示),生產過程中產生的熱量在經過水冷段時進行了冷卻,避免了半球閥的密封收到高溫造成損壞,保證了系統內的真空度不會因為半球閥密封的損壞而異常。

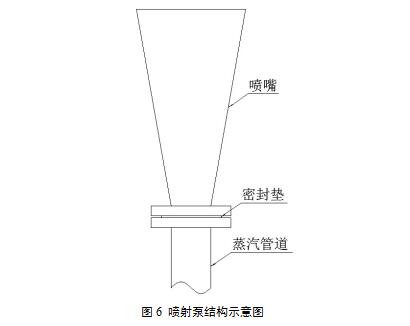

3.2.2 1級、3級噴射泵法蘭密封墊擊穿處理

RH爐噴射泵噴嘴和蒸汽管道時通過法蘭和密封墊連接的(如圖6所示),在生產過程中經常出現1級或3級噴射泵法蘭之間的密封墊擊穿,造成真空度的異常。主要表現為真空度波動很大,范圍在20~30mbar,不能正常生產。通過打開人孔檢查發現出現此種情況主要是1級或3級噴射泵法蘭間的密封墊被擊穿,導致部分蒸汽從噴嘴的側面噴出,造成抽氣能力的減弱。通過現場查看我們發現造成密封墊被擊穿的主要原因有三點:① 是由于1級泵與3級泵的噴嘴都是朝上,蒸汽管在噴嘴下面,這就很容易造成噴嘴以下到蒸汽閥的這段蒸汽管道內積水,在送蒸汽時沖擊較大,密封墊容易被擊穿。② 通過拆檢1級噴射泵,發現1級泵的法蘭臺階較圖紙高了約0.5mm,造成金屬墊不能充分的壓緊,容易被擊穿。③ 噴射泵噴嘴和蒸汽管道通過法蘭連接這種設計就存在密封墊損壞漏氣的可能。

通過以上分析,我們采取了以下措施:① 從蒸汽閥后的管道上開孔裝輸水閥,生產前打開輸水閥將管道內的積水排掉。② 將法蘭臺階按圖紙進行重加工,保證金屬墊的安裝尺寸。③ 2017年大修時對RH爐噴射泵噴嘴進行改造,申報焊接式噴嘴,通過焊接直接和蒸汽管道連接(如圖7所示),從根本上解決了密封墊漏氣的問題。

3.2.3 真空泵內積灰嚴重處理

主要現象與系統漏氣現象較為相似。處理方法:① 是定期維護和清理氣冷器,以減少灰塵進入真空管道。② 及時清理真空管道內的積灰,避免因喉口內積灰嚴重而影響真空度。

4 結束語

通過對RH爐設備水壓力、流量波動的處理,以及對RH爐真空度異常原因的分析,并采取了有效的措施,收到了良好的效果。目前我們RH爐的生產爐數每月能達到900爐以上,為南鋼的效益發揮著應有的功能。

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁