基于回溫反饋的連鑄動態二冷配水模型研究

來源:2019煉鋼生產新工藝新技術新產品研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

基于回溫反饋的連鑄動態二冷配水模型研究常運合 (南鋼第一煉鋼廠) 摘 要:回溫是鑄坯產生中間裂紋、皮下裂紋等鑄坯缺陷的主要原因。鑄坯在二冷區換熱方式的差異性,各區出口鑄坯表面換熱…

基于回溫反饋的連鑄動態二冷配水模型研究

常運合

(南鋼第一煉鋼廠)

摘 要:回溫是鑄坯產生中間裂紋、皮下裂紋等鑄坯缺陷的主要原因。鑄坯在二冷區換熱方式的差異性,各區出口鑄坯表面換熱強度與放熱強度的差異性,連鑄生產工況波動是回溫產生的主要影響因素,本文分析了冷卻強度與回溫的關系,建立了基于回溫反饋的連鑄動態二冷配水模型,通過優化二冷區水量,減小二冷區各區出口回溫值,減小二冷區坯殼溫度回升所造成的過大熱應力獲得合格質量的鑄坯。

關鍵詞:連鑄, 冷卻強度, 回溫反饋, 動態二冷配水模型

Research of Dynamic Secondary Cooling Control Model Based on Surface Reheating Feedback

CHANG Yun-he

(First steel Making Plant of NISCO)

Abstract: The strand surface reheating during continuous casting is connected with the formation of middle crack 、subsurface crack and other defects of slab. The difference of heat exchange behavior in the secondary cooling zone, the difference between the heat release and heat removal at the export of each secondary cooling zone, and fluctuations of continuous casting conditions are the main factors for the generation of the strand surface reheating. The relationship between cooling intensity and the strand surface reheating is analyzed, and a dynamic secondary cooling control model based on the strand surface reheating feedback is established in this paper. By optimizing the secondary cooling water, reducing strand surface reheating at the export of each secondary cooling zone, and reducing the thermal stress caused by the strand surface reheating, the acceptable quality slab is obtained.

Key Words: continuous casting, cooling intensity, surface reheating feedback, dynamic secondary cooling control model

1引言

連鑄過程二冷控制與鑄坯質量密切相關。澆注時依據拉速、鋼種和中包溫度等工藝條件,以及鑄坯溫度場動態調節二冷區各段噴水量,使得鑄坯均勻冷卻是獲得合格質量鑄坯的關鍵,而二冷區坯殼溫度回升所造成的過大熱應力是鑄坯裂紋(尤其是內裂紋)等缺陷形成的主要因素[1]。國內外目前大都采用基于中包連續測溫的澆鑄溫度前饋配水策略、基于拉速模型消除熱滯后影響的控制策略和基于目標表面溫度法進行動態配水控制,本文在分析連鑄表面回溫產生的機制基礎上,建立了基于回溫反饋的連鑄動態二冷配水模型。

2 回溫產生的機制

2.1與回溫相關的鑄坯缺陷

不合理的二冷配水會使鑄坯表面溫度波動太大,出現溫度回升過快過大等現象,這些都容易導致鑄坯內裂紋的產生,與鑄坯表面溫度回升相關的鑄坯缺陷如下所述。1)中間裂紋,在鑄坯外側和中心之間的中間某一位置(如鑄坯厚度1/4處),垂直于鑄坯寬面,產生的主要原因是鑄坯通過二冷區時冷卻不均勻,溫度回升大而產生熱應力造成的,回溫是產生中間裂紋的驅動力。2)皮下裂紋,位于離鑄坯表面3~10mm范圍內,產生的原因是二次冷卻不均勻,通過二冷區的鑄坯表面溫度呈周期性變化,鑄坯溫降速度和回溫回升速度過快,鑄坯發生多次回溫過程,造成坯殼多次變形而形成的。3)中心裂紋,由于鑄坯通過二冷區時冷卻不均勻,溫度回升過大而產生熱應力造成的,特別是凝固結束時,由于凝固潛熱全部釋放完畢,中心溫度相對周圍的溫度下降較快,此時鑄坯中心產生拉應力,容易產生中心裂紋。

2.2回溫產生的原因

由于二冷區鑄坯冷卻方式的差異性產生回溫。不同的換熱方式,如圖1所示,其冷卻強度也各異,導致鑄坯的表面溫度周期性上升和下降。該機制下的坯殼回溫很難避免,但是由于其坯殼上升和下降均在較短的時間和區域內完成,一般很少考慮由于換熱方式差異性導致鑄坯質量缺陷的產生。

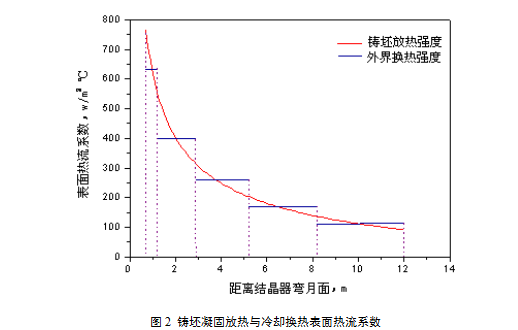

由于二冷區各區出口外界換熱強度與鑄坯放熱強度的差異性而產生回溫[2]。在連鑄冷卻過程中,理論上,如果鑄坯鑄坯釋放的熱量正好通過冷卻被帶走,鑄坯離開結晶器后表面溫度就不會回升。但是由于熱交換過程被人為離散為幾個不同的冷卻階段(冷卻回路),并且每個冷卻回路各個位置具有同一水流密度和換熱強度,這就勢必導致在同一個回路上,前面部分的冷卻水換熱強度小于鑄坯放熱強度,導致表面溫度升高;后面部分的冷卻水換熱強度大于鑄坯放熱強度,導致表面溫度下降,如圖2所示。

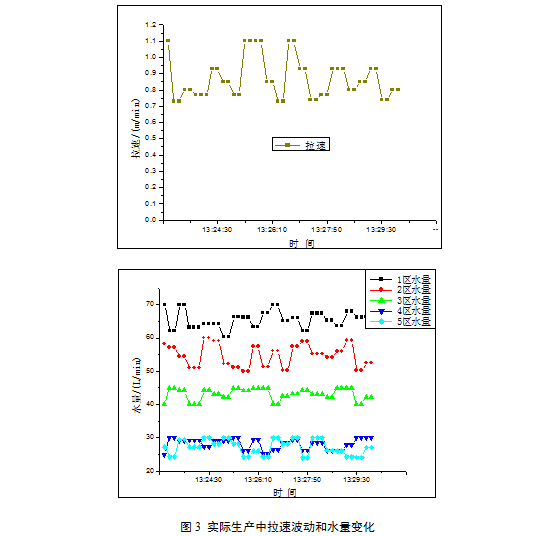

由于連鑄生產工況波動產生回溫。在非穩定生產情況下控制鑄坯冷卻時,因為拉速和中包溫度波動導致水量變化,如圖3所示,從而使鑄坯冷卻不均勻,鑄坯表面溫度產生波動。

3冷卻強度與回溫的關系

鑄機設計之初,應考慮二冷長度設計的合理性,在相同的拉速和冷卻強度下,冷卻回路的長度對鑄坯的表面回溫有決定性的影響[5],冷卻回路長度增大,坯殼表面溫升和溫降均增大。這是由于噴水冷卻段長度越長,換熱強度與放熱強度的差值越大,在該冷卻回路上的表面溫度波動越大,鑄坯的表面回溫趨勢越明顯。二冷區換熱中,噴水冷卻是主要的,亦是可控的。二冷回路水量設定值的不合理是造成鑄坯冷卻不均的直接原因。優化不合理的二冷制度是保證鑄坯質量和產量的重要手段。本文主要通過優化二冷制度來實現冷卻強度對鑄坯表面回溫的控制。

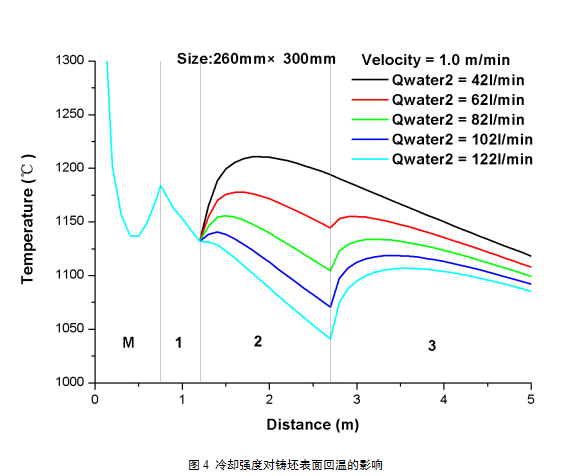

如圖4所示,當鑄機二冷區長度確定后,在鑄坯釋放熱量一定情況下,隨著冷卻二區水量的增加,冷卻一區的出口鑄坯表面回溫逐漸減小,但是冷卻二區的出口鑄坯表面回溫逐漸增加;隨著冷卻二區冷卻強度的減小,冷卻二區的出口鑄坯表面回溫逐漸減小,但是冷卻一區的出口鑄坯表面回溫逐漸增加。在這個變化過程中,總有一個平衡點,使得冷卻一區和二區出口鑄坯的回溫控制在合理的范圍內。

4基于回溫反饋的連鑄動態二冷配水模型

4.1 鑄坯凝固動態熱跟蹤模型

鑄坯溫度場動態熱跟蹤模型采用“坯齡模型”來實現對鑄坯從結晶器鋼水彎月面到模型控制區終點進行全程的溫度場實時跟蹤,如圖5 所示,模型將鑄坯從結晶器彎月面到控制區末端劃分為若干個切片,切片厚度為100mm,每個切片都是獨立的信息單元,這些信息包括切片的“壽命”、中心溫度、表面溫度、位置等等。

在實際生產過程中,由于拉速、中包鋼水過熱度、各冷卻區的水量等因素在實時變化,切片在不同時刻就具有不同的信息。通過動態跟蹤每個切片在不同時刻下的“壽命”、位置等信息,確定出每個切片在不同時刻下的凝固傳熱微分方程邊界條件,對每個切片的凝固傳熱微分方程進行周期性的求解,就可以動態的描述出每個切片在不同時刻、不同位置下的溫度場。由于每個切片溫度場的變化都可代表該切片所處位置上鑄坯溫度場的變化,因而將所有切片串起來,就可以動態地描述出整個鑄流的溫度場分布,從而得到各區出口的回溫值。

4.2基于回溫反饋的連鑄動態二冷配水模型

基于中包連續測溫的澆鑄溫度前饋配水策略的目的是消除澆注溫度變化所引起的鑄坯溫度場變化[3]。由于鑄坯傳熱具有滯后性,采用有效拉速策略可以使水量變化滯后于拉速變化,避免因為拉速波動導致水量劇烈變化,減小鑄坯冷卻不均勻性,可以有效控制由于非穩態澆注工況下產生的回溫程度。

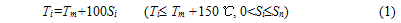

采用目標表面溫度控制策略對二冷水量進行優化,在各冷卻段出口達到一個目標溫度,使鑄坯表面溫度避開澆鑄鋼種的脆性區。如果出結晶器后鑄坯表面溫度回升超過100℃/m,內裂發生。根據這一限制,并根據該區域內鑄坯表面溫度的上升與二冷區長度應為直線關系,計算該區域二冷區各段末端鑄坯表面溫度的公式確定如下[4]:

式中,Tm為結晶器出口處鑄坯表面溫度;S為二冷區的長度,共n段(i=1,2,3…),各段末端距結晶器出口處的距離為Si,二冷區最高溫度點距結晶器出口處的距離為Sn。

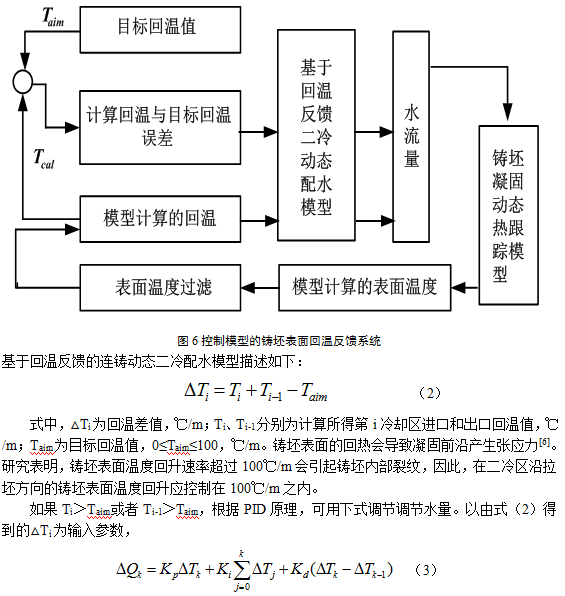

影響鑄坯內部質量和凝固組織的因素是鑄坯凝固過程中的坯殼回溫程度,因此動態二冷配水策略需要考慮鑄坯在各冷卻段的回溫歷程。由圖3可知,某一冷卻區內的冷卻強度影響該區的進口和出口回溫,因此我們以一個冷卻區的進出口回溫值來調節該區的水量,建立基于回溫反饋的連鑄動態二冷配水模型,如圖6所示,彌補當前目標表面溫度控制法中缺乏對當地冷卻區冷卻歷程的控制。

式中△Qk為各回路為縮小與目標回溫偏差的修正水量,一般不超過Qk的10%。K為采樣序號;△Tk,△Tk-1為第k和k-1次采樣回溫偏差;Kp,Ki,Kd分別為比例系數、積分系數和微分系數。比例項即時對偏差產生控制作用,用以減小偏差;積分項用以消除靜差,提高系統的無誤差度;而微分項根據偏差的變化趨勢進行調節,減小調節時間。

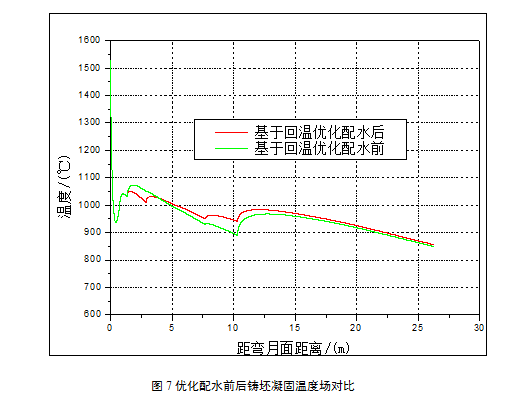

動態二冷控制模型應采用“多模型控制”的先進控制策略來實現不同生產條件下的水量優化。基于中包連續測溫的澆鑄溫度前饋配水策略、基于拉速模型消除熱滯后影響的控制策略、基于目標表面溫度的數據庫水表控制策略以及基于表面回溫反饋的控制策略進行聯合優化控制二冷水量等。基于中包連續測溫前饋配水和基于拉速模型的控制策略可以在非穩態澆注工況下,根據實際工況狀態進行水量實時優化;基于目標表面溫度的數據庫水表控制策略可以保證鑄坯表面溫度避開澆鑄鋼種脆性區,一定程度上可以控制鑄坯表面溫度的回升和下降;基于表面回溫反饋的控制策略可以保證鑄坯表面回溫控制在各區出口鑄坯表面回溫小于目標回溫值,滿足鑄坯表面溫度的合理分布,從而消除連鑄過程中因較大熱應力應變導致的鑄坯質量缺陷,基于表面回溫反饋的控制策略優化配水條件前后鑄坯凝固溫度場對比如圖7所示。

5結論

本文在分析連鑄表面回溫產生的機制基礎上,建立了基于回溫反饋的連鑄動態二冷配水模型。

1)回溫產生的原因主要包括,鑄坯在二冷區換熱方式的差異性;各區出口鑄坯表面換熱強度與放熱強度的差異性;連鑄生產工況波動。

2)當鑄機二冷區長度確定后,二冷區某區的進出口回溫受該區水量影響,該區水量增加,進口回溫減小,出口回溫增加,該區水量減小,進口回溫增加,出口回溫減小。

3)在分析冷卻強度與回溫的關系的基礎上,建立了基于回溫反饋的連鑄動態二冷配水模型,以回溫差值△Ti為輸入,對二冷水量進行PID調節。

6參考文獻

[1] Yamanaka A, Nakajima K and Okamura K. Critical strain for internal crack formation in continuous casting [J]. Ironmaking and Steelmaking, 1995, 22(6):508-512.

[2] 韓占光. 大斷面圓坯連鑄數值仿真與過程控制研究 (博士學位論文)[D].張家泉,指導.北京:北京科技大學, 2010.

[3] 劉文紅, 謝植, 紀振平, 等. 連鑄二冷配水先進控制策略的研究及應用[J]. 鋼鐵研究學報. 2007, 19(9): 59-62.

[4] 朱立光,周建宏,王碩明等.基于目標溫度的方坯連鑄二冷配水方案優化[J].煉鋼, 2006,(22)2:34-38.

[5] 韓占光,崔立新,張家泉,等.大方坯鑄機二冷區設計原則[C].現代連鑄工藝技術的新進展//連鑄工藝技術研討會論文集, 2009:144-150.

[6] Sorimachi K and Brimacombe J K. Improvements in mathematical modeling of stresses in continuous casting of steel [J]. Ironmaking and Steelmaking, 1977, 4(4):240-245.

- 上一篇:燒結微負壓點火技術應用實踐 下一篇:RH爐常見故障種類與處理方法匯總

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁