中天鋼鐵高堿度燒結研究與實踐

來源:2019年第七屆煉鐵對標、節能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

中天鋼鐵高堿度燒結研究與實踐張俊杰 裴元東 周曉冬 張巧玉 管振列 周翔(中天鋼鐵集團有限公司)摘 要:中天燒結在550m2燒結機大修期間,為了確保高爐生產需要,對4臺180m2燒結機的堿…

中天鋼鐵高堿度燒結研究與實踐

張俊杰 裴元東 周曉冬 張巧玉 管振列 周翔

(中天鋼鐵集團有限公司)

摘 要:中天燒結在550m2燒結機大修期間,為了確保高爐生產需要,對4臺180m2燒結機的堿度進行了調整,采用提高生石灰配比的方式,堿度中線從2.1調整到2.25。高堿度燒結期間,成分上表現出燒結礦S含量升高、FeO含量降低的特點;指標上表現出料層透氣性改善、負壓降低的特點,高堿度期間燒結礦產質量得到保證,強度最高的堿度范圍在2.15-2.2。但超高堿度燒結也出現了燒結礦堿度波動率增大的問題,尤其燒結料厚越高堿度波動率越大。從本次工業試驗來看,高堿度燒結中線控制不宜超過2.25。原輔料尤其白灰質量的穩定供應是發揮高堿度燒結優勢的保障。

關鍵詞:燒結;高堿度;分析;實踐

1 前言

高堿度燒結是近幾十年來不斷發展成熟的工藝,也是燒結發展鐵酸鈣優質粘結相、高爐爐料中搭配酸性球團/塊礦的必需。在近幾年環保管控背景下,燒結常因限產而堿度升高到較高水平,但燒結礦的堿度并不是越高越好,過高的堿度可能帶來正硅酸鈣含量高、燒結礦難滴落等負面問題。

中天鋼鐵共有550m2和4*180m2五臺燒結機,高爐爐料結構中燒結礦比例在70%水平。550m2燒結機自2019年4月9日至5月23日組織大修,期間為了確保高爐生產需求,4月9日對4臺550m2燒結的堿度中線調整至2.25,后供礦壓力減緩后,堿度中線自4月23日調增至2.20,550 m2檢修結束后堿度中線回歸至2.15。堿度調整路徑如下:

表1 堿度中線調整情況

時間 | 堿度中線 |

3月1日-3月8日 | R=2.10 |

3月8日-3月16日 | R=2.15 |

3月16日-4月9日 | R=2.20 |

4月9日-4月23日 | R=2.25 |

4月23日-5月24日 | R=2.20 |

5月24日-5月31日 | R=2.15 |

根據這一階段生產數據的變化,分析總結了中天高堿度燒結的情況和特點,以為后續生產提供參考。

2 高堿度期間燒結礦成分變化特點

2.1 燒結礦的S含量

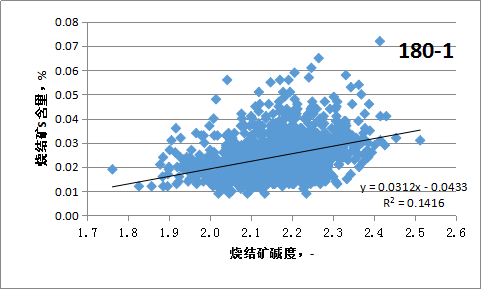

燒結過程中,燒結料中S的脫除率基本在90%水平,剩余的S則進入燒結礦,進而帶給高爐。扣除原料中S含量波動的影響,如圖1中大數據分析可知,隨著中天南區燒結礦堿度從1.9增到2.4,燒結礦的S含量呈現升高趨勢。從回歸公式看,基本上燒結礦的堿度每升高0.1,燒結礦的S含量增加0.0031-0.0034%。則在燒結礦堿度從2.1增加到2.3過程中,隨著有時堿度的波動,則燒結礦S含量整體上升0.01%是可預期的。

分析原因,認為主要是兩方面原因導致高堿度下燒結礦S含量升高:

1)高堿度燒結固S。隨著燒結礦堿度的逐步提高,CaO含量繼續增加,則燒結礦固S的作用進一步強化,發生如下反應。

CaO+S→CaS+O

2)高堿度燒結液相熔點降低。在實踐范圍內,隨著燒結礦堿度的逐步提高,燒結液相熔點繼續降低,在一定燃料條件下,一方面液相數量增多,另一方面燒結溫度降低,最終不利于燒結過程中的脫硫反應,使S固結到燒結礦中的量增加。

圖1 南區燒結礦堿度與S含量的關系

2.2 燒結礦FeO含量

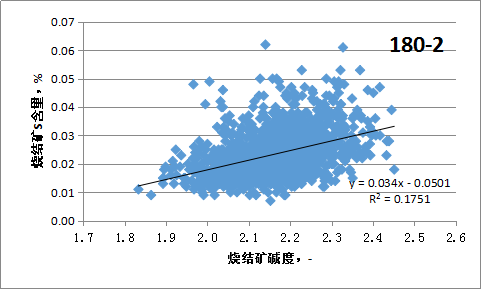

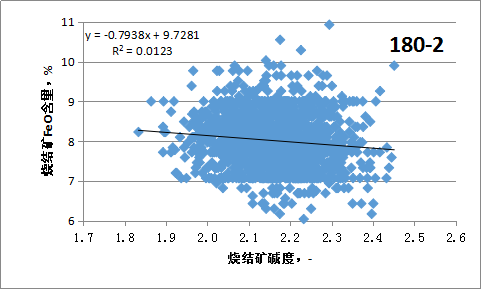

中天燒結礦的FeO目前按7-8%控制。在550m2大修期間,180m2燒結機的FeO常在低限波動,個別時候通過增加燃料配比也難使FeO升高。圖2所示為南區180m2燒結礦堿度與FeO含量的關系。

整體上看,雖然堿度和FeO二者的趨勢不明顯,但仍可看出隨著堿度的提高,FeO有一定降低趨勢。這主要是由于燃料配比等影響FeO的眾多因素也在變化。

圖2 南區燒結礦堿度與FeO含量的關系

分析堿度提高后會使FeO降低的原因如下:

隨著燒結礦堿度的提高,CaO含量增加,燒結液相的熔點將進一步降低(如圖3所示),有助于在低溫下生成較多的鐵酸鈣相。在燒結燃料配比不變時,燒結的液相量將增多。因此整體上堿度提高有利于操作上降低燃料配比,尤其對于沒有石灰石分解吸熱而言。同時厚料層條件下,蓄熱作用更強,因此燃料配比可進一步下降。即一定的燃料即可以保證燒結過程需要的液相量,生成最佳的粘結相鐵酸鈣。

圖3 相圖CaO-Fe2O3

值得注意的是,在這種背景下,繼續提高燃料配比將會增加燒結過程的熱量,不僅破壞鐵酸鈣相(高溫分解),也讓更多的礦粉熔化形成液相——如果液相過多,燒結礦的強度不一定提高,反而容易形成大孔薄壁結構,同時燒結礦的還原性肯定變差,反而不利于高爐燃料比等指標;同時液相過多也不利于燒結脫硫反應,會使燒結礦S含量升高。

因此,最關鍵的問題是高堿度燒結雖然FeO不高,但液相已足夠,而不是普通燒結時靠“提高燃料配比—提高FeO/提高液相量—改善燒結礦質量”的邏輯。

因此,超高堿度燒結FeO控制應適當放低。

同時,FeO的控制也應與SiO2含量相匹配。低硅條件應提高FeO來保強度;但在高硅條件下,FeO含量可適當放低,避免高SiO2高FeO條件下生成較多的硅酸鐵相,反而不利于高爐爐內的透氣性。在中天高堿度期間,燒結礦的SiO2含量在5.3%水平,則FeO含量在8%水平是可行的;個別時候SiO2含量波動在5.5-6.0%,則FeO含量適當放低到7-7.5%對燒結整體有利。

3 高堿度期間燒結礦質量變化特點

3.1 廢氣溫度和透氣性

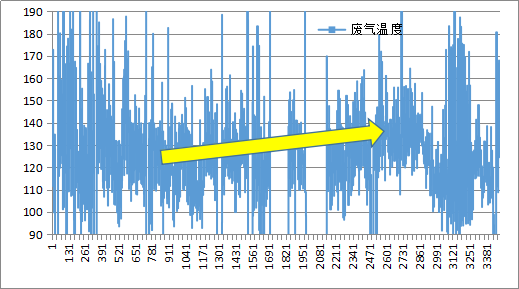

燒結廢氣溫度受上料量、料層負壓影響較大。但同時與燒結礦堿度也有一定關系。整體上看,隨著燒結礦堿度進一步提升,廢氣溫度有升高趨勢;圖4和圖5所示分別為燒結礦堿度與廢氣溫度的推移圖。后期南區180m2篦條的糊堵后,廢氣溫度提高,與堿度沒有對應關系。一燒結堿度從2.15到2.25時,廢氣溫度平均值也從135℃提到141℃。基本上堿度提高0.1,廢氣溫度中線提高約5-10℃。

圖4 燒結礦R和SiO2推移圖

圖5 燒結廢氣溫度推移圖

與對廢氣溫度影響類似,高堿度燒結有利于降低燒結負壓,如表2所示。但負壓同時受配料的影響,因此對應關系不是很明顯。

3.2 燒結指標

隨著堿度的提高,一混加水量呈現升高趨勢。這是由于白灰配比增加后,需要更多的水分形成Ca(OH)2膠體,這有助于改善料層的透氣性和加強粘結效果,降低返礦,最終內返礦在提高堿度過程中呈現降低趨勢。其中8#堆水分稍低是由于南非粉替代楊迪粉所致。

高堿度燒結改善了料層透氣性,粘結效果好,有利于燒結提產,同時高堿度燒結也有物料輕、配水高等不利因素,尤其在整個高堿度期間外購灰使用背景下,最終整體上燒結礦的產量得到了保證。

水分高使的燃料消耗一定程度增加,因此燃料配比降幅不顯著。

在高堿度期間,燒結礦轉鼓指數整體上較為穩定,燒結礦質量得到了保證。一燒結和二燒結轉鼓最高對應的堿度分別為2.2和2.15。分析認為,二燒結對提高堿度更敏感的原因是其料層厚度更高,物料的偏析問更大,因此高堿度下物料偏析帶來的負面影響較一燒結會更大些。

表2 一燒結堿度中線調整階段燒結參數變化

堿度中線 | 調整日期 | 堆號 | 換堆時間 | 總管廢氣溫度℃ | 總管負壓Kpa | 返礦率% | 一混加水量t/h | 燃料配比,% | 利用系數 | 轉鼓指數,% | ||||||||||||||||

R=2.25 | 4月9日 | 6# | 4月8日 | 141.8 | 13.52 | 14.64 | 23.19 | 4.34 | 1.64 | 77.95 | ||||||||||||||||

R=2.20 | 4月23日 | 6# | 4月23日 | 140.4 | 13.77 | 14.35 | 19.45 | 4.29 | 1.62 | 78.50 | ||||||||||||||||

7# | 4月25日 | 139.9 | 13.60 | 15.54 | 20.23 | 4.11 | 1.62 | 77.92 | 8# | 5月4日 | 139.9 | 13.54 | 15.54 | 18.22 | 4.23 | 1.62 | 77.59 | 9# | 5月18日 | 134.2 | 14.06 | 15.51 | 19.41 | 4.10 | 1.65 | 77.56 |

R=2.15 | 5月24日 | 9# | 5月24日 | 135.5 | 13.54 | 15.57 | 18.24 | 4.22 | 1.65 |

4 高堿度燒結的成分波動性尤其堿度合格率問題

4.1 生石灰供應保障和原輔料成分的穩定性

受550大修期間自產灰供應量減少,甚至無自產灰情況下,外購灰廠家頻繁切換影響生石灰配比穩定。

燒結堿度中線調整對燒結礦堿度穩定性、亞鐵百分比含量變化均有不同程度影響。二元堿度受CaO和SiO2含量變化影響較大。高堿度燒結下,因生石灰配比較大,最高達到6.35%,生石灰質量波動對燒結礦堿度帶來較大影響。同時,各類原輔料成分穩定性也有影響。

堿度中線變化時,燒結礦堿度合格率如表3和表4所示。整體上看,燒結礦堿度合格率隨著堿度提高而下降,尤其對于二燒結而言,這與外購生石灰使用比例較大、生石灰氧化鈣含量波動大、生石灰因供應量頻繁切換生石灰倉、熔劑下料波動、超厚料層燒結均有關。一燒結在4月9日堿度合格率上升是因為550燒結機大修后,180-2#的生石灰供應單位進行了調整,僅保留了一家外供單位,生石灰使用比例、質量穩定性均改善,故堿度合格率有明顯上升。

4.2 超厚料層偏析問題

在中天當前較高厚料層的條件下,物料的偏析本身較大,堿度的提高將加劇偏析,最終使燒結礦成分存在一定波動性。同時,在目前幾臺機的圓輥下輥式布料器受料點太低,九輥/七輥實際僅發揮3-4輥的作用,布料器起到均勻偏析的效果較弱,也不利于燒結成分的均勻化,后續有改造機會應進行相應改造調整。

4.3 低比例燒結礦問題

高堿度燒結伴隨高爐爐料結構中低入爐燒結礦比例。在超厚料層條件下,大量塊礦和球團作為高爐返礦返回燒結利用,尤其粒度較粗的塊礦回用燒結,粗粒度物料偏析到料層底部,且難以制粒和成礦,最終將加大燒結礦成分的不均勻性。

另外,非定時和量少的取樣化驗也對燒結礦成分穩定性有一定影響。在燒結物料偏析布料下,料層上下部燒結礦的成分不可能像球團一樣基本接近(料層上下部燒結堿度差異在0.3以上——高堿度燒結會進一步放大這一問題——這也是高堿度燒結期間頻繁檢測出堿度波動大的原因之一),少量的取樣化驗難保證同時取到料層上下部的燒結礦樣,則檢驗結果難有真實代表性。

表3 一燒結堿度合格率

堿度中線 | 調整日期 | 堆號 | 換堆時間 | 堿度合格率 | ||||

R=2.25 | 4月9日 | 6# | 4月8日 | 88.32% | ||||

R=2.20 | 4月23日 | 6# | 4月23日 | 93.75% | ||||

7# | 4月25日 | 87.19% | 8# | 5月4日 | 78.96% | 9# | 5月18日 | 84.72% |

R=2.15 | 5月24日 | 9# | 5月24日 | 78.26% |

表4 二燒結堿度合格率

時間 | 堿度中線 | 堿度合格率(%) |

3月1日-3月8日 | R=2.10 | 87.35 |

3月8日-3月16日 | R=2.15 | 78.35 |

3月16日-4月9日 | R=2.20 | 75.74 |

4月9日-4月23日 | R=2.25 | 82.68 |

4月23日-5月25日 | R=2.20 | 79.57 |

5 高堿度燒結的生產要領

1)從源頭抓原料穩定。穩定配礦結構,減少換料次數;加強配料管理,保證配料的準確性[1]。

2)生石灰下料。高堿度燒結下生石灰配比較大,下料波動勢必帶來堿度波動。通過對生石灰倉下料技改后,生石灰下料較之前穩定;同時生石灰倉技改運用到粉塵倉,穩定粉塵下料,避免因粉塵下料波動帶來的SiO2波動。

3)生石灰消化。高堿度下生石灰配比增加,生石灰消化時間勢必延長,保證一混水溫在75℃以上,適當增加混合料水分,穩定一混加水量,強化生石灰消化過程,同時,對小礦槽蒸汽量和圓輥下的混合料溫跟蹤,保證在60℃以上;穩定生石灰品種,減少換倉帶來的波動,同時對生石灰進倉做好計劃,合理使用。

4)保證設備穩定運行,強化點巡檢工作,對穩定設備運行的建議、改造積極落實。

6 結論

1)隨著堿度的提高,CaO配加量增加,燒結礦的固S作用加強,燒結礦S含量呈現升高趨勢,中天條件下基本按堿度每升高0.1燒結礦S含量增加0.003%的趨勢。

2)FeO含量隨著堿度升高有一定降低趨勢,但又受生產中其他因素如配碳量的干擾。堿度提高后燒結液相熔點降低,燒結礦FeO中線可適當追求低線控制。

3)堿度從2.1中線提高到2.25過程中,燒結過程透氣性改善,廢氣溫度提高約10℃,在提高燒結配水量和提高白灰條件下,通過增加Ca(OH)2膠體,克服了燒結熔劑量大的缺點,最終燒結礦的產質量均得到了保證。

4)試驗中燒結礦強度最高時對應的堿度在2.15-2.2水平;料厚越高則對堿度越敏感。

5)堿度在2.25-2.3條件下,盡管燒結礦產質量有保證,但燒結礦成分的波動性尤其是堿度波動性明顯增加。這與物料供應保障、厚料層燒結偏析等均有關。

6)從本次試驗看高堿度燒結有利于改善燒結礦質量,但中線控制以不超過2.25為宜。后續高堿度燒結時應注意成分穩定性問題,從保證自產灰供應、穩定外購灰質量、穩定大宗原料成分、穩定返礦中塊球比例和粒度等方面協同配套。

參考文獻

[1] 王靜波,劉月建,程廣田,等.單品種直供配料下提高燒結礦堿度穩定率的實踐.燒結球團,2019,44(3):10-13

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁