石鋼2號高爐爐缸侵蝕的探索

來源:2018年第六屆煉鐵對標(biāo)、節(jié)能降本及新技術(shù)研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

石鋼2號高爐爐缸侵蝕的探索王貴寶 張余斌 習(xí)立陽 王彩永 任艷軍 趙培義(河鋼集團(tuán)石家莊鋼鐵有限責(zé)任公司) 摘要:對石鋼2號高爐(1080m3)爐缸局部熱流強(qiáng)度升高進(jìn)行了研究與分析,并通…

石鋼2號高爐爐缸侵蝕的探索

王貴寶 張余斌 習(xí)立陽 王彩永 任艷軍 趙培義

(河鋼集團(tuán)石家莊鋼鐵有限責(zé)任公司)

摘要:對石鋼2號高爐(1080m3)爐缸局部熱流強(qiáng)度升高進(jìn)行了研究與分析,并通過采取爐皮灌漿、加裝爐襯監(jiān)測電偶、調(diào)整風(fēng)口布局、改高壓水加強(qiáng)冷卻、局部堵風(fēng)口、降低冶強(qiáng)、中修澆筑爐缸等一系列可行性控制措施,中修澆筑前爐缸熱流強(qiáng)度控制到了安全范圍之內(nèi),保證了爐缸的安全運(yùn)行。

關(guān)鍵詞:高爐;爐缸侵蝕;控制措施;

Control measures of cylinder erosion in No. 2 blastfurnace of Shigang

Wangguibao Zhangyubin xiliyang wangcaiyong renyanjun zhaopeiyi

(Shijiazhuang Steel Co. Ltd..)

Absrtact: The local heat current intensity of No. 2 blastfurnace(1080m3) in Shigang was studied and analyzed. By adopting a series offeasibility control measures, such as grouting of furnace skin, adding furnacelining to monitor the electric couple, adjusting the air vent layout, changingthe high pressure water to strengthen cooling, local air outlet, reducing thestrength of smelting and the medium repair furnace cylinder, the heat currentintensity of the medium repair furnace cylinder was controlled within a saferange. The safe operation of the furnace cylinder is ensured.

Keywords:blast furnace; Erosion of hearth; Control measures;

1 前言

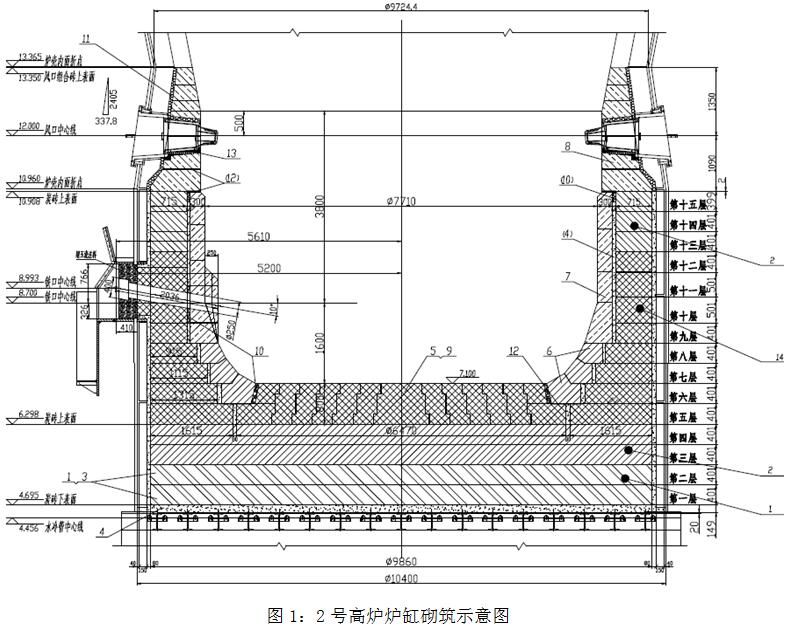

石鋼2號高爐(1080m3)于2011年5月6日建成投產(chǎn),是石鋼首座1000立方米級別高爐,到2017年11月15日中修,運(yùn)行6年半。2號高爐爐缸爐底采用陶瓷杯+碳磚整體式陶瓷爐缸內(nèi)襯(如圖1),陶瓷杯杯底采用單層高度800mm剛玉磚,底部采用四層大碳磚+小碳磚(高度400mm)砌筑。爐缸直徑7900mm,爐缸高度3800mm,死鐵層厚度1600mm,爐缸和死鐵層跨越了第二段和第三段冷卻壁(每層冷卻壁高度2.08m),設(shè)有東西兩個鐵口,在第二段和第三段冷卻壁中間,分別由四塊冷卻壁組成。爐缸共有兩段冷卻壁組成,爐缸一層36塊,爐缸二層34塊,高度2.08m。近兩年以來爐缸部分監(jiān)測電偶溫度上行幅度較大,部分爐皮溫度和爐缸熱流強(qiáng)度升高,部分區(qū)域達(dá)到25000—30000 kcaL/m2•h,爐缸象腳區(qū)局部侵蝕嚴(yán)重,經(jīng)及時采取相應(yīng)措施:爐皮灌漿、加裝爐襯監(jiān)測電偶、調(diào)整風(fēng)口布局、改高壓水加強(qiáng)冷卻、局部堵風(fēng)口、降低冶強(qiáng)等,爐缸熱流強(qiáng)度下降到10000—15000 kcaL/m2•h左右,爐皮溫度降到50℃以下,爐缸侵蝕得以控制,保證了爐缸的安全運(yùn)行,2017年11月15日停爐中修,澆筑爐缸,保證了爐缸在后續(xù)生產(chǎn)中的安全運(yùn)行。

2號高爐爐缸監(jiān)測系統(tǒng)

2.1 爐缸一二層冷卻壁電偶:

爐缸一層冷卻壁(第二段)45°方向(第5塊冷卻壁上)自2015年9月份開始升高(之前在60—80℃),到2015年10月16日最高上升到213℃,到2016年9月17日最高上升到244℃,采取控制爐缸措施后,溫度在50℃左右。其他方向溫度基本上穩(wěn)定在100℃以下。

爐缸二層爐襯10°、50°、310°方向溫度:自2013年10月25日開始升高,到2016年10月30日上行至300℃左右波動,采取控制爐缸措施后,溫度在230—300℃左右

2.2 爐缸冷卻壁熱流強(qiáng)度監(jiān)測:

從爐缸一二層冷卻壁熱流強(qiáng)度分析來看,爐缸一層一區(qū)15#(4#冷卻壁)和二區(qū)33#(18#冷卻壁)冷卻壁水管熱流強(qiáng)度較高達(dá)到26000—31000kcal/㎡.h。

2.3 爐皮溫度監(jiān)控

爐皮溫度高點(diǎn)在爐缸一層4、5、6、18#冷卻壁,爐皮溫度超過60℃,最高在第4、5、18塊冷卻壁下半部,爐皮溫度最高到了88℃。其他部位爐皮溫度(除鐵口部位,鐵口部位受出鐵因素比較大),基本上在50℃以下,整體在40℃左右。

2.4爐缸冷卻壁后加爐襯電偶:

2017年2月15日后,針對當(dāng)前爐缸一層4#、5#和18#冷卻壁熱流強(qiáng)度、爐皮溫度高,以及當(dāng)初爐襯監(jiān)控電偶較少的問題,利用檢修在爐缸一層冷卻壁縫隙之間的下半部高溫區(qū)打孔安裝監(jiān)測電偶,至中修前共加裝電偶10只。

3 處置

3.1抓好操作和管理,保持高爐穩(wěn)定順行

生產(chǎn)實(shí)踐表明,長期穩(wěn)定順行的爐況,不但是高爐高產(chǎn)、低耗的先決條件,也是高爐長壽的必要條件,各種爐況失常,在發(fā)生發(fā)展和治理過程中,不可避免的要帶來爐缸、爐底熱負(fù)荷的大幅度波動。有些處理措施對爐底、爐缸還有直接的破壞作用,如加洗爐劑洗爐。因此要維護(hù)好爐缸爐底必須搞好高爐穩(wěn)定順行,減少爐況波動。

為了保證高爐穩(wěn)定順行,主要通過:①、抓原燃料管理,改善原燃料質(zhì)量,減少粉末入爐。已經(jīng)與公司協(xié)調(diào)改善原燃料質(zhì)量,尤其是改善焦炭質(zhì)量,同時減少爐缸死焦堆,增加其透液性,減輕爐缸的環(huán)流沖刷侵蝕。另外通過加強(qiáng)檢查和過篩,基本克服了原燃料變差帶來的不利因素。②、控制好操作爐型是保證高爐穩(wěn)定順行的保證。2號高爐根據(jù)爐身溫度、爐喉十字測溫等變化情況及時進(jìn)行上下部調(diào)劑,使高爐高溫區(qū)域控制在5、6段,并保持穩(wěn)定。同時根據(jù)爐身各層的爐體溫度變化,隨時掌控爐身噴涂料的脫落情況,及時組織爐身一直六層的局部噴涂造襯來規(guī)整爐型。③、穩(wěn)定中心、兼顧邊緣,控制合理的兩股煤氣流分布,使兩股氣流保持一定的平衡,保證高爐的穩(wěn)定順行,2號爐十字測溫中心溫度穩(wěn)定控制在500—600℃,邊緣溫度控制在65—90℃。此外還通過加強(qiáng)工長的精細(xì)化操作,做到早調(diào)微調(diào),保證高爐的穩(wěn)定順行,減少爐況波動。

3.2監(jiān)控措施

3.2.1安裝熱流強(qiáng)度和爐皮測溫在線監(jiān)控系統(tǒng)

經(jīng)常檢測對爐缸爐底維護(hù)是很必要的,只有經(jīng)常檢測,才能及時了解爐缸侵蝕狀況,采取有效的措施,因此安裝了爐缸熱流強(qiáng)度在線監(jiān)測,流量計采用原來的流量計,水溫計重新安裝(之前溫度計測量數(shù)值不準(zhǔn)確),安裝原則上采取流量計和水溫計在一根水管上,以保證數(shù)值的準(zhǔn)確性。目前爐缸一、二、三段冷卻壁共安裝進(jìn)、出水測溫電偶112支。

同時安裝了爐殼溫度在線監(jiān)測測溫點(diǎn)10個,安裝位置在標(biāo)高7.1~7.5米的象腳侵蝕區(qū),尤其在西南一區(qū)熱流強(qiáng)度偏高,爐皮溫度最高的5#冷卻壁上(一區(qū)18#冷卻壁水管)安裝爐殼溫度時時在線監(jiān)測。

表4 2號高爐爐缸熱流強(qiáng)度和爐皮溫度控制標(biāo)準(zhǔn)

3.2.2加裝爐襯電偶

2017年2月15日后,針對當(dāng)前爐缸一層4#、5#、18#熱流強(qiáng)度、爐皮溫度高的問題,利用檢修在爐缸一層冷卻壁縫隙之間的下半部高溫區(qū)打孔安裝監(jiān)測電偶,插入深度在70—300mm不等。

通過熱流強(qiáng)度、爐皮溫度、電偶溫度、鉆孔等監(jiān)控數(shù)據(jù)分析,爐缸一層4#、5#、18#冷卻壁方向,下半部象腳區(qū)侵蝕比較嚴(yán)重。

表5 2號高爐加裝爐襯溫度控制標(biāo)準(zhǔn)

加裝部位 | 插入深度 | 報警值 |

30° | 250mm | ≤200℃ |

40° | 70mm | ≤100℃ |

50° | 300mm | ≤300℃ |

備注:報警值按照插入深度的不同來規(guī)定。

3.2.3加大爐缸監(jiān)測力度

要求每班工長隨時關(guān)注爐缸熱流強(qiáng)度在線監(jiān)測數(shù)據(jù);爐缸熱流強(qiáng)度處于高位期間,每天白班工長要對爐缸一層、二層爐皮溫度整體測量一遍,中、夜班工長也要對爐缸一層、二層熱流強(qiáng)度偏高部位的爐皮進(jìn)行測溫一遍,做好記錄;每班工長要督促水工關(guān)注爐缸熱流強(qiáng)度、水溫差、溫度的變化情況,尤其是熱流強(qiáng)度異常升高時,鐵前、鐵中、鐵后重點(diǎn)監(jiān)測;每班工長對爐缸部位的檢查不少于兩次,做好記錄,對爐缸部位的檢查包括:爐皮是否有燒紅、冷卻水管是否有冒蒸氣、熱流強(qiáng)度和爐襯溫度是否異常、爐皮是否冒火等等。

3.3 爐缸爐皮灌漿

爐缸碳磚和灌漿料、搗打料發(fā)生收縮和形變,導(dǎo)致碳磚間縫隙變大,爐缸搗打料與碳磚、冷卻壁與搗打料之間產(chǎn)生間隙,冷卻壁和爐殼之間產(chǎn)生縫隙,造成了串煤氣,同時也降低了碳磚層的導(dǎo)熱性能。針對上述情況分析:一方面,局部爐缸的陶瓷杯磚襯受侵蝕較為嚴(yán)重,局部已經(jīng)侵蝕殆盡,導(dǎo)致側(cè)壁碳磚內(nèi)側(cè)也受到侵蝕變薄。鐵水與測溫點(diǎn)的間距變短。另一方面,由于爐缸結(jié)構(gòu)在生產(chǎn)過程中承受熱應(yīng)力和機(jī)械應(yīng)力的作用,發(fā)生一定的形變,而且爐缸搗打材料本身受熱也從而使得冷卻壁的冷卻效果變差,導(dǎo)致該區(qū)域的熱量不能充分導(dǎo)出,加劇碳磚層的侵蝕。另外,部分冷卻壁螺栓處有煤氣泄露,爐缸區(qū)域爐殼和冷卻壁與搗碳磚打料之間必然是產(chǎn)生了縫隙,有可能出現(xiàn)貫通性的竄氣通道。

3.4 調(diào)整風(fēng)口布局、堵風(fēng)口操作

熱流強(qiáng)度上升到警戒值后,逐步加長所有風(fēng)口小套長度,從500mm加長到550mm。

2017年1月縮小熱流強(qiáng)度高部位的風(fēng)口4#(550×120→550×110),同時為保持總面積不變,擴(kuò)12#風(fēng)口小套(550×110→550×120),原則上縮小一區(qū)熱流強(qiáng)度偏高的冷卻壁上部風(fēng)口,保持原風(fēng)口面積不變,通過調(diào)整減輕回旋區(qū)對爐缸的沖刷。

2017年2月在加裝監(jiān)測電偶鉆孔時,40°方向(4#、5#冷卻壁之間)鉆眼深度到280mm時,發(fā)現(xiàn)里面出現(xiàn)鮮紅,用紅外測溫槍測里面料層溫度達(dá)到546℃,為安全起見,直接采取堵熱流強(qiáng)度偏高部位的4#風(fēng)口操作,同時縮小風(fēng)口面積。

2017年8月,新裝爐缸一層180°方向電偶溫度上升到88℃,休風(fēng)調(diào)整此方向的12號風(fēng)口小套為550×100(直套)。

3.5 改高壓水加大冷卻強(qiáng)度

利用休風(fēng)機(jī)會,將熱流強(qiáng)度高的部位,尤其是爐缸一層(二段冷卻壁)一區(qū)4#、5#冷卻壁的15—22#八根冷卻壁水管和東西鐵口冷卻壁由軟水單聯(lián)改為高壓水串聯(lián)冷卻,水壓由原來軟水的0.6PMa提到了1.53PMa,水量由23m3/h提高到了47.4m3/h,大大增加了冷卻強(qiáng)度。

3.6優(yōu)化高爐操作制度

產(chǎn)量和高爐的順行狀態(tài)是影響水溫差升高最重要的兩個因素。因此,對待爐缸安全問題,要樹立高爐長期順穩(wěn)才是效益最大化的意識。

適當(dāng)降低高爐冶煉強(qiáng)度。自2017年2月15日,發(fā)現(xiàn)在鉆孔到280mm時里面料層鮮紅后,高爐通過穩(wěn)定標(biāo)準(zhǔn)風(fēng)速、降低氧量來降低產(chǎn)量的方法,穩(wěn)定標(biāo)準(zhǔn)風(fēng)速203—208m/s,富氧量由原來的7000m3/h控制到了3000—3500m3/h,產(chǎn)量由3250—3300t/d降到了2900—2950t/d。其優(yōu)點(diǎn)是可以保持風(fēng)速和鼓風(fēng)動能基本不變,有利于爐缸活躍和保證中心煤氣流的穩(wěn)定,減少鐵水環(huán)流對爐缸的侵蝕。

適當(dāng)提高生鐵含硅,降低生鐵含硫。【Si】和【S】含量的高低,一方面直接影響鐵水的流動性,流動性太好,則對爐缸的侵蝕加劇,流動性太差則影響高爐的生產(chǎn),造成爐況的波動,從而反過來損壞爐底爐缸。根據(jù)高爐的運(yùn)行情況,以及滿足品種鋼冶煉的需求,適當(dāng)提高【Si】0.35—0.55%左右,[Si] 在0.4% ~ 0.5%為宜,降低【S】0.015—0.025%,鐵水熱量保持在1490℃—1510℃之間堿度控制以滿足生鐵含硫和渣鐵熱量的需求為原則,參考R2=1.25—1.30,隨著爐溫的提高,適當(dāng)降低鎂鋁比至0.60—0.62。并根據(jù)高爐順行程度和爐底爐缸侵蝕狀態(tài)隨時調(diào)整。

加強(qiáng)爐前出鐵組織。努力出凈渣鐵,盡量減少鐵水在爐內(nèi)的停留時間,這無疑對爐缸的維護(hù)是有利的。加強(qiáng)鐵口的維護(hù),禁止大噴鐵口,統(tǒng)一四班的操作,確保四班出鐵的均勻,保證出凈渣鐵。

4 效果

爐缸一層整體熱流強(qiáng)度下降明顯。尤其是一區(qū)(堵4#風(fēng)口部位)的熱流強(qiáng)度下降幅度較大,一區(qū)15#由25000—30000kcal/m2h降至10000—11000 kcal/m2.h. 一層18#由20000kcal/m2.h左右降至11000 kcal/m2.h左右。

爐皮溫度尤其是50°方向(4#、5#冷卻壁)爐皮溫度由60—70℃下降到了40℃左右,180°方向(18號冷卻壁)溫度由55℃下降穩(wěn)定在45℃。其他各區(qū)基本上也在40℃左右。

加裝的爐襯電偶溫度也明顯降低。爐缸一層新增十支電偶,通過上述措施,期間雖有波動,但基本都在90℃的控制范圍內(nèi)效果比較明顯。

5 結(jié)語

加強(qiáng)監(jiān)測,增加爐缸溫度監(jiān)測點(diǎn)。爐缸溫度檢測是確保爐缸安全的重要手段。由于當(dāng)時設(shè)計,爐缸原有的監(jiān)測熱電偶較少,應(yīng)在重點(diǎn)部位通過爐殼鉆孔,增加熱電偶檢測點(diǎn),對碳磚、碳搗料進(jìn)行有效監(jiān)控。當(dāng)發(fā)現(xiàn)有局部溫度、熱流強(qiáng)度升高時,必須采取有效措施,及時控制,不可大意致使升高部位蔓延,侵蝕加劇。

降低高爐冶煉強(qiáng)度和堵風(fēng)口操作是處理爐缸熱流強(qiáng)度升高最有效,也是最直接的手段。

2號高爐進(jìn)入后期后,雖采取一些措施,抑制了爐缸溫度和冷卻壁熱流強(qiáng)度的升高,但從長遠(yuǎn)看,爐缸侵蝕對安全生產(chǎn)帶來的后果及對指標(biāo)強(qiáng)化等影響卻無法彌補(bǔ)。合理的操作制度,實(shí)現(xiàn)高產(chǎn)與長壽的最佳平衡點(diǎn),嚴(yán)格的監(jiān)控管理,穩(wěn)定的原燃料水平都是影響高爐長壽至關(guān)重要原因。

通過停爐中修,更換冷卻壁,澆筑爐缸,效果明顯,開爐后各項指標(biāo)參數(shù)基本都很快恢復(fù)到高爐的最好水平。

參考文獻(xiàn)

[1] 唐曉東. 第十五屆全國大高爐煉鐵學(xué)術(shù)年會論文集.

[2] 周傳典. 《煉鐵》雜志2013年.

[3] 周傳典.高爐煉鐵生產(chǎn)技術(shù)手冊2002年.

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁