波紋銅管在紐柯鋼廠使用結果

來源:唐杰民 譯|瀏覽:次|評論:0條 [收藏] [評論]

WAVE Mold Results at Nucor Steel Jackson Inc.波紋銅管在紐柯鋼廠使用結果前言:2011年,紐柯鋼鐵Jackson鋼廠出現了嚴重的脫方問題,無法通過常規的工藝操作和設備調整來控制脫方缺…

WAVE Mold Results at Nucor Steel Jackson Inc.

波紋銅管在紐柯鋼廠使用結果

前言:2011年,紐柯鋼鐵Jackson鋼廠出現了嚴重的脫方問題,無法通過常規的工藝操作和設備調整來控制脫方缺陷。采用一種新型銅管設計方法進行試驗,鋼坯形狀良好,銅管過鋼量大,壽命長。此外,通過降低錳和釩合金含量,顯著的降低合金含量,節約成本,鑄坯截面形狀良好。本文將介紹使用新型設計的操作、質量和節約成本的相關的信息。

在鋼的連鑄生產中,鑄坯形狀是產品缺陷的一個方面。小方坯連鑄中常見的一個形狀問題是脫方或稱為菱變,這種形狀上的缺陷可能導致鑄坯內部質量問題,如產生角部裂紋。另一個常見的鑄坯形狀缺陷是鼓肚,這是由于結晶器銅管錐度不足和加持輥作用不當,高拉速情況易出現這種缺陷。

顯然,銅管設計對鑄坯外形缺陷影響較大,例如,增加銅管錐度能夠降低鑄坯脫方程度,1但是,當銅管長期磨損后造成錐度值減小,也就導致了鑄坯脫方問題,漏鋼幾率增大。2 判斷銅管使用狀況是通過測量內部錐度曲線和過鋼量來決定是否下線更換,以防止脫方和漏鋼事故的發生。結晶器下方使用足輥,為相對較薄的一冷固態坯殼提供外部支撐,防止鼓肚,保持周正的鑄坯形狀。即使在二冷對中不甚嚴格的情況下,使用這些技術可以減少鑄坯的脫方現象。3 另外,使用足輥在一定程度上可以補償二冷鑄流不對中問題,減輕由不對中造成的鑄坯脫方問題。

造成鑄坯脫方變形的另外原因是結晶器窄水縫水的流速低,四個面冷卻水流動不均勻。4 需要對結晶器內水套進行改進,例如采用數控加工水套,保證窄水縫的精度。通過減小水縫寬度,提高冷卻水流速,防止銅管外壁冷卻水沸騰,大大提高了銅管外表面與冷卻水傳熱的均勻性。

盡管多年來結晶器系統進行了許多改進,但是鑄坯的脫方菱變問題并沒有消失,特別是在生產中碳鋼(0.2-0.4%C)上表現更甚。脫方菱形是連鑄小方坯生產中最棘手的問題之一,經常困惑連鑄操作工序職工。解決小方坯脫方的措施一直圍繞著結晶器冷卻工藝參數:如改進銅管錐度、提高窄水縫冷卻水流速、敞開澆鑄使用的潤滑油和振動參數等。5 結晶器下方二冷問題研究是不足的,盡管噴嘴堵塞和二冷室溫度過低會造成脫方變形,但是始終不被認為是造成脫方的一個重要因素。

在此基礎上,對鑄坯脫方菱形的成因進行全面的思考研究,提出解決問題的可行方案。當鋼水進入結晶器時,形成的初生坯殼,強度很低,類似于一個充水的氣球,形成銅管內腔的形狀。隨著鑄坯在結晶器內下行,與銅管內壁接觸的固態坯殼強度和韌性不斷增加。由于坯殼冷卻凝固收縮造成偏離銅管而形成氣隙,氣隙的存在是坯殼傳熱主要的熱阻,6 正是這種氣隙導致了坯殼非均勻生長,造成固態坯殼存在應力差,離開結晶器后,內應力的緣故導致鑄坯脫方。脫方的設備因素:例如振動偏擺和鑄流安裝偏心造成固態坯殼相對于銅管壁位置橫向移動,造成不均勻的一冷狀態;結晶器下方二冷系統設計不良或者噴嘴堵塞對坯殼產生不均勻的冷卻作用,導致產生內應力扭曲鑄坯形狀,并將這種作用直接傳遞到結晶器中,造成一冷過程的不均勻冷卻。這種現象可通過已經出現脫方菱形鑄坯的結晶器銅管觀察出來,圖1顯示了銅管下口存在嚴重的非均勻磨損。在結晶器下方,由于不對稱的冷卻傳熱和固態坯殼內應力的作用,導致了鑄坯變形脫方。此外,固態坯殼存在的張應力引起的應變往往會導致凝固前沿產生裂紋。

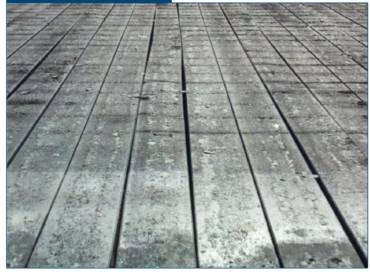

圖1 伴隨著小方坯脫方現象銅管內壁不均勻磨損

鑄坯脫方菱形的成因的爭論不止,開發一種新型銅管,達到均勻凝固冷卻固態坯殼目的,已經開始了這個挑戰。

波紋結晶器設計理念

解決方案稱為波紋銅管,其設計如圖2所示。新型設計的銅管主要亮點是在銅管熱面具有一系列波紋形狀,使鋼水開始凝固后形成相對應的波紋表面,然后,銅管和固態坯殼凹凸相互鑲嵌,鑄坯順著波紋溝槽在結晶器內下行,限制了固態坯殼在銅管內橫向移動和扭曲,于是,波紋銅管和坯殼“耦合”在一起,在結晶器內有限的時間內進行更為均勻的傳熱過程,從而形成均勻的固態坯殼。

圖2 波紋銅管內腔示意

設計銅管波紋幾何形狀必須科學合理,銅管和固態坯殼不能緊密結合過度,以免造成鑄坯下行困難,為了確保坯殼和銅管波形正常組合,需要設計特殊的波紋,優化波形的高度和長度,以便坯殼向內收縮,而銅管內壁和鑄坯表面沒有尖銳的波峰。因此,波紋的幾何形狀隨鑄坯規格而變化,波紋需考慮在銅管中的線性位置。波幅一般在0.5-5.0 mm范圍內,波長一般在1 - 30mm范圍內,確切參數由專利保護。7

波紋結晶器銅管的幾何形狀另一個優點是在敞開澆鑄的模式下,潤滑油在彎月面附近分布更加均勻。目前使用敞開澆鑄結晶器供油系統是通過在結晶器頂部的油槽引入潤滑油,潤滑油順著銅管內壁流淌到彎月面上,設計上考慮保證潤滑油在銅管頂部分布是均勻的,但是當潤滑油抵達鋼水液面處的實際情況并非均勻,潤滑油在彎月面處燃燒將影響此處的傳熱,彎月面處潤滑油的均勻性是非常重要的。8 波紋銅管的設計就為潤滑油沿著銅管長度流動提供了“通道”,可以保證上部油槽流淌下來的潤滑油均勻地分布在彎月面上。

連鑄現場試驗

2013年7月,紐柯鋼鐵公司在美國密西西比州Jackson鋼廠使用140 x 140mm鑄坯上采用波紋銅管試驗。鋼廠生產螺紋鋼筋,小型棒材和鍛造用優質棒材,連鑄機是1993年投入運行,2009年進行了改造,連鑄機主要參數見表1。

表1 紐柯Jackson鋼廠鑄機參數

鑄機 | SMS 康卡斯特(2009年) |

鋼包 | 50噸 |

鑄機半徑 | 7.92m |

鑄機流數 | 3流 |

振動裝置 | 機械振動 |

結晶器潤滑 | 油潤滑,25mL/min |

鑄坯斷面及拉速 | 100x100mm 4.5m/min 115x115mm 3.8m/min 130x130mm 3.3m/min 140x140mm 3.0m/min 160x160mm 2.2m/min |

銅管類型(標準) | KME 銀銅 |

銅管錐度(標準) | 拋物線 |

彎月面位置 | 115mm |

銅管長度 | 812.8mm |

電磁攪拌 | 無 |

足輥 | 無 |

二冷 | 全水冷卻,2段,后來改為3段 |

拉矯機 | 2點矯直 |

鑄坯切割 | 火焰切割 |

在線稱重 | 非在線稱重 |

鑄坯移出 | 推鋼機 |

鋼廠在2011年4月出現鑄坯外形不正,長度方向蛇形彎曲,為此倍感煩惱,所以有動力嘗試波紋結晶器來解決這個問題,蛇形彎曲鑄坯見圖3。即使在今天,也沒有完全合理地解釋為何2011年4月前生產沒有這種問題,后來就出現蛇形彎曲,鑄坯截面脫方菱變的問題。正如本節所詳細介紹的,過去已經采取了許多步驟來識別和糾正這個問題,但都沒有完全成功。

圖3 使用常規結晶器生產的鑄坯在推鋼冷床上蛇形彎曲

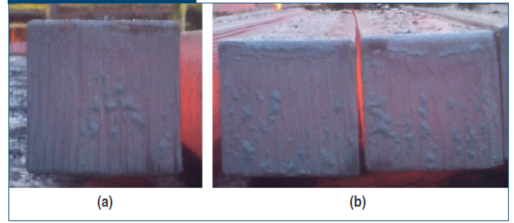

蛇形彎曲是鑄坯橫截面脫方菱變表現形式,含碳量為0.18-0.24%的鑄坯中,鑄坯蛇形彎曲是一個常見的問題。這種扭曲變形的截面幾乎總伴隨凝固前沿的角部裂紋(見圖4)。如果菱變問題特別嚴重,裂紋將在結晶器下部繼續發展,通常導致在角部區域斷裂漏鋼。

圖4 脫方鑄坯角部裂紋

鑄坯出現蛇形彎曲問題后,對各種操作/維護參數進行檢查和調整,力圖控制脫方和蛇形彎曲形狀問題:

l 驗證中間包水口對中。

l 檢查結晶器潤滑油流量。

l 嘗試不同的液面設置,與不同的速度配合。

l 更換銅管。

l 檢查銅管錐度。

l 采用新錐度銅管。

l 評估液面控制系統程序。

l 檢查熱電偶液位控制系統。

l 檢查振幅設定。

l 檢測水套是否扭曲變形。

l 更換水套定位銷。

l 校正噴淋管對中。

l 改變二冷水泵參數。

l 重新設計二冷一段。

l 檢查二冷水配水曲線。

l 更換所有噴咀。

l 調整鋼水錳/硫比。

l 對現有連鑄機對中。

l 檢查振動參數。

控制鋼坯形狀一個有效方式是調整鋼的化學成分,使錳/硫比數值達到30:1以上,這是通過降碳提錳來實現的。對于有些牌號的鋼種,必須添加釩來滿足鋼的機械性能要求。這個解決方案的缺點是提高了產品成本,額外添加的錳和釩合金使得噸鋼合金成本增加了6美元,顯然,必須尋找另一種解決方案。

因此,這個新型銅管問世后,馬上決定盡快嘗試,經過長時間的等待,第一批結晶器抵達后立刻在一個流上安裝使用,第一次澆鑄生產沒有遇到困難,敞開澆鑄的潤滑油從25mL/min增加到35mL/min,來對應增大的鑄坯表面積。開始生產有點輕微阻力抖動,然而,這是使用新銅管具有的現象,況且這個抖動并不比原來更換新銅管劇烈,在較短時間內抖動消失,鑄坯穩定生產。生產的鋼種是經常出現問題的40級鋼(0.25 C, Mn/S=20),從冷卻床上觀察第一批鑄坯,與其他兩流鑄坯相比,其外形有了很大的改善,有效地消除了脫方菱形。

然后對鑄坯進行測量,對角線為194.8 mm,理論值為197.4 mm,變化率為1.3%。實測方坯尺寸邊長為139.7 - 140.0 mm范圍內,標準值為139.7 mm。連鑄現場照片見圖5,圖6,圖7。

圖5 a是波紋結晶器生產周正的鑄坯,b是原來的結晶器生產的鑄坯斷面

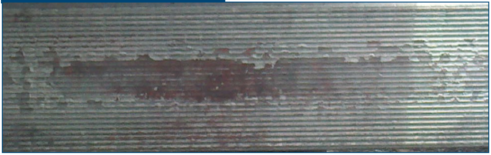

圖6 波紋結晶體生產的鑄坯側面

圖7 波紋鑄坯離開粗軋第二機架出口導衛

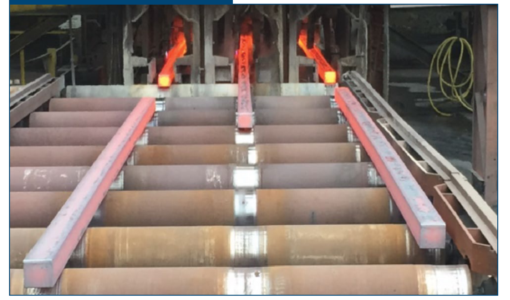

然后進行三流都更換為波紋結晶器,見圖8。生產各種成分的鋼種,連鑄沒有任何操作上的困難。生產的鋼筋等級列于表2。

表2 使用波紋結晶器生產的鋼種

成分 | 40鋼級 | 60鋼級 |

C% | 0.14~0.18,0.20~0.24,0.26~0.30 | 0.40~0.44 |

Mn% | 0.70,0.80,0.90 | 1.20 |

圖8 所有三流都采用波紋結晶器生產

生產結果表明,鑄坯對應銅管內壁波紋形態良好。

波紋結晶器的銅管壽命得到大幅度提高,標準的AMT140 x 140mm銅管過鋼量為800爐,使用波紋銅管后增加到2400爐。銅管壽命提高三倍是因為改進了鑄坯的導向,減少了固態坯殼與銅管產生的磨損。當然,如此之長的銅管壽命也與現場設備維護到位,職工操作專業有關。

現場軋制試驗

波紋結晶器對鑄坯生產非常成功,但是必須關心軋制后對成品表面質量的影響。然而,考慮到鑄坯表面波紋相對較淺和有利的特殊形狀,不會對軋制成品產生影響,就像早期鋼鐵廠使用波紋結晶器銅管設計的情況一樣。對每一種關鍵產品形狀的波紋鑄坯軋制進行跟蹤檢查,以驗證確實沒有產品質量問題。具體分析了成品類別,結果如表3所示。

表3 軋制試驗結果

軋制斷面 | 結果 |

φ23mm圓鋼 | 無缺陷 |

角鋼 | 無缺陷 |

窄帶 | 無缺陷 |

螺紋鋼 | 無缺陷 |

扁鋼 | 無缺陷 |

方鋼 | 無缺陷 |

有趣的是,測量了粗軋機的電流值減少了50 – 100A。波紋鑄坯的軋制降低軋制電耗,結果使的加熱鑄坯的溫度降低了30°C,從而節約了加熱能源。軋機工序反映消除了道次之間的開花頭,較好地控制了軋制過程中的寬展。

結論

美國密西西比州紐柯Jackson鋼廠使用新型波紋銅管結晶器進行試驗生產,這種新型結晶器對鑄坯形狀、內部質量和合金成本方面都得到了改進。

參考文獻

1. V. Krujelsis and J. Cook, “The Influence of Mold Tube Taper and Distortion of Cast Billet Quality,” 1988 Steelmaking Conference Proceedings, pp. 349–352.

2. I.V. Samarasekera and J.K. Brimacombe, “The Continuous Casting Mold,” Continuous Casting Vol. Two: Heat Flow, Solidification and Crack Formation, Iron & Steel Society, 1984, pp. 33–44.

3. I. Bakshi, “KME Internal Report,” 28 August 1997.

4. R. Berryman, I.V. Samarasekera and J.K. Brimacombe, “Cooling Water Flow in Continuous Casting Billet Molds,” Iron & Steelmaker, March 1988, pp. 69–77.

5. R. Bommaraju, I.V. Samarasekera and J.K. Brimacombe, “Optimum Design and Operation of Molds for the Continuous Casting of Steel Billets,” 69th Steelmaking Conference Proceedings, 1986, pp. 409–423.

6. The Making, Shaping and Treating of Steel, Casting Volume, 11th Edition, AIST, 2010, p. 94.

7. D.P. Lorento, U.S. Patent 9,393,614B2, July 2016.

8. I. Bakshi, A. Perri, J.K. Brimacombe, I.V. Samarasekera and R.P. Smith, U.S. Patent 5027887, 1991.

9. J.E. Lait and J.K. Brimacombe, “Solidification During Continuous Casting of Steel,” Continuous Casting Vol. Two: Heat Flow, Solidification and Crack Formation, Iron & Steel Society, 1984, pp. 171–183.

作者

Tim Crothers (left)casting/refractory day supervisor, Nucor Steel Jackson Inc., Flowood, Miss., USA tim.crothers@nucor.com

Ian Bakshi (right) senior application engineer, KME America Inc., Oak Brook, Ill., USA ian.bakshi@kmeamerica.com

唐杰民2019年6月23日在安徽黃山屯溪翻譯自美國《鋼鐵技術》7月期刊,不妥之處請給與指正。

唐工閱讀體會

這篇文章是昨天晚上接收下來的一篇工程技術類文章,對現場可能有點參考價值,所以決定今天翻譯出來。

我原來翻譯過一篇有關波紋銅管的文章,這是第二篇講述波紋銅管現場使用情況。小方坯脫方菱變是高拉速生產普遍存在的問題,僅僅從現有的結晶器一冷過程和二冷過程來解決看來難度很大,即使有的著名連鑄機制造商設計制造的連鑄機,在高拉速生產中也是頻繁遇到這類問題。

我贊同文中說的脫方菱變伴隨著內部裂紋,特別是角部裂紋,而且往往中心裂紋也是比較嚴重的,盡管生產小規格螺紋鋼壓縮比大,軋鋼工序能夠壓合這些缺陷,但是生產較大規格螺紋鋼比如φ25mm以上的螺紋鋼時候,成品剪切的端部時而能夠看到縮孔和裂紋不能焊合的現象,影響了螺紋鋼銷售和使用。

現場也都積極想辦法來改善這些缺陷,比如增加敞開澆鑄的加油量、使用較大錐度的銅管、提高水縫精度而采用精加工水套和精加工銅管、使用足輥夾持、不斷改變足輥段和二冷一段冷卻方式、改變振動參數等等,但是這些缺陷往往還是時常出現,同樣地令人煩惱。

使用波紋銅管看起來是解決這個問題非常好的方法,兩篇文章都是講述現場使用情況,反映的信息應當是可靠可信的。采用波紋銅管能夠提高鑄坯和銅管傳熱面積,提高一冷傳熱效率,增加坯殼厚度和強度,另外由于幾何尺寸上的緣故,其鑄坯抵抗應力變形能力提高,所以能夠生產周正的小方坯。

小方坯在生產過程中能夠觀察到由于鑄坯內應力存在,造成鑄坯的扭曲,使得鑄坯在銅管下部產生冷卻不均勻現象,波紋銅管對鑄坯的扭曲限制作用是顯而易見的,這是一個非常好的措施,也是限制小方坯脫方菱變的有利保證。

使用波紋結晶器可以極大提高銅管的過鋼量,文中紐柯Jackson鋼廠原來銅管過鋼量為1.3萬噸,這本身也是非常好的數據,但是使用波紋內腔銅管的過鋼量達到4萬噸,的確令人羨慕,也是有利說明波紋銅管具有很大的成本優勢。

使用波紋結晶器鑄坯表面產生波紋形狀,鑄坯在經過拉矯機后往往內外弧表面的波紋就基本抹平,經過粗軋前兩個道次之后已經看不出波紋形狀。這里的粗軋兩個道次是立平交替軋制,所以鑄坯不管是側弧面還是內外弧面都得到一個道次的壓下變形,所以說軋鋼的一個道次就可以抹平鑄坯表面的波紋形狀,對成品不會產生表面質量問題的。對于高強度鋼是否可行,看來需要做工作,可惜國內沒有企業生產這個形狀的結晶器銅管。

大連大山集團是德國KME企業,可以與德方合作在中國推廣這個新技術,其實這個技術出現也過去了5年多了,還是處在推廣之中,國內也有的鋼廠使用過這種銅管,但是沒有看到相應的報道。

文中提及軋鋼工序的粗軋機列能夠降低大電機電流,也能夠降低鑄坯加熱溫度,起到節能作用,不知道是那個方面的因素影響造成的。

文中提及軋鋼工序中大大降低了開花頭出現的幾率,我認為這是有道理的,這從另外一個側面反映了鑄坯內部過大的裂紋和縮孔,軋制過程中就暴露出現,往往出現開花頭,也稱為菜花頭,卡死在進口導衛里,形成飛鋼事故。沒有脫方菱變周正的鑄坯往往內部缺陷較少,或者減少內部缺陷的等級,創造了較為完美的內外在質量的鑄坯,這同時為軋鋼工序創造了順產的先決條件。

高拉速和超高拉速是生產螺紋鋼和建筑用高線鋼廠的主旋律。有人問我什么是超高拉速,我認為能夠與軋鋼連軋機組構成無頭軋制的連鑄拉速就是超高拉速,小方坯連鑄要達到6m/min以上的拉速還是具有相當大的難度的,國內好像有鋼廠引進了超高拉速的連鑄機與軋鋼連軋機組構成無頭軋制,期待投產后能夠達到預期效果。

國內有人攻關設計制造超高拉速小方坯連鑄機,其中的一冷過程最為關鍵,波紋內腔管式結晶器銅管是否能夠成為其中的一個技術方案呢?

本人是一名現場工程師,也只能站在這個層面看待鋼鐵生產,有什么想法就寫出來給大家看,目的和翻譯文章一樣供大家參考。我有幸在職業生涯中從事過軋鋼和冶煉兩大專業,在后來的工作中好像是有點用處,特別對待扯皮的質量問題能夠有一個較為清醒的認識,合理評判缺陷來源,當然總是感到知識不夠,一個人的力量是多么的渺小呀。唐工水平有限,瞎寫,不當之處請大家給與指正。

唐杰民2019年6月23日星期日晚于安徽黃山屯溪新安江邊

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁