低碳鋼夾雜缺陷產生原因及控制對策

來源:2019煉鋼生產新工藝新技術新產品研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

低碳鋼夾雜缺陷產生原因及控制對策郭銀濤(唐山不銹鋼有限責任公司,河北 唐山,063000) 摘 要:為降低生產成本,唐鋼不銹鋼公司在生產低碳鋼時,摒棄了原有組織模式,采用1座轉爐、1座L…

低碳鋼夾雜缺陷產生原因及控制對策

郭銀濤

(唐山不銹鋼有限責任公司,河北 唐山,063000)

摘 要:為降低生產成本,唐鋼不銹鋼公司在生產低碳鋼時,摒棄了原有組織模式,采用1座轉爐、1座LF爐、2臺連鑄機的生產組織模式。在新模式下,熱卷夾雜缺陷比例顯著升高,主要為保護渣卷渣和鋁酸鈣夾雜缺陷。分析表明,LF補鋁次數、最后一次補鋁量、最后一次補鋁至喂鈣線的時間間隔、出站鈣含量、鈣線吸收率、精煉渣TFe+MnO含量、軟吹時間、SEN插入深度是導致夾雜缺陷的主要原因。經過工藝優化,新生產模式下的夾雜缺陷得到了有效控制,夾雜缺陷比例降至0.3%。

關鍵詞:夾雜,鈣處理,卷渣,鋁酸鈣

Cause Analysis and Countermeasures for Inclusion Defects of

Low Carbon Steel in Compact Production Mode

Yintao Guo

(Tangshan Stainless Steel co. LTD., Hebei, Tangshan, 063000)

Abstract:In order to cut the production cost, Tangshan Stainless Steel Co., Ltd. abandoned the original organization mode for producing low carbon steel, and a new mode of one converter, one LF furnace and two continuous casting was adopted. In the new mode, the proportion of inclusion defect of hot coil was significantly increased. It is the main causes that the number of aluminum wires added, the amount of the last aluminum, the time interval from the last aluminum supplement to the calcium feeding, the calcium content at the end of LF, the calcium absorption raito, the TFe+MnO content of the refining slag, the soft blowing time, and the SEN insertion depth. After the process optimization, the inclusion defects were effectively controlled, and the proportion of inclusion defects was reduced to 0.3% in the new production mode.

Key words: Inclusion, Ca-treatment, Entrapped slag, Calcium aluminate

1 引言

在當前鋼鐵行業競爭白熱化階段,“提質”、“增效”是所有企業努力追逐的目標[1-3]。唐鋼不銹鋼公司為了降低煉鋼系統生產成本,采用了1座轉爐、1座LF爐、2臺連鑄機的生產組織模式,用于生產鍍錫基板、家電板等低碳鋼種。與之前2座轉爐、2座LF、2臺連鑄機的生產模式相比,因冶煉節奏更緊湊,冶煉過程溫度損失更低,新生產模式每噸鋼可節省生產成本近40元,具有非常顯著的經濟效益。

但是,因生產節奏緊,LF爐精煉周期低于20min,與夾雜物含量控制相關的關鍵操作得不到有效保證,從而導致鋼水潔凈度差,熱卷表面夾雜缺陷比例顯著升高,由之前的0.8%升高至7%以上,質量損失較大。為此,急需對新生產模式下夾雜缺陷產生源頭進行分析,從而采取針對性控制措施,以抑制質量損失抬頭,真正實現“提質”、“增效”雙目標。

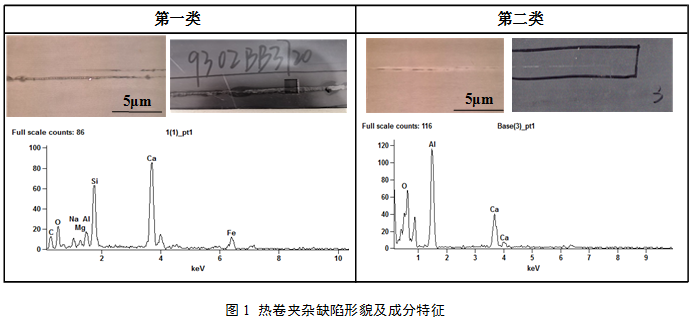

2 夾雜缺陷形貌

熱卷表面檢測儀所檢測到的夾雜缺陷形貌,大致可分為兩類,如圖1所示。第一類為連續型的、寬度較寬的大型夾雜線(如圖1(a)所示),能譜分析結果顯示該類缺陷主要含Ca、Si、Al、Mg、Na組成,Ca、Si含量相當且遠高于其他元素,且含Na。結合成分特征可判定其為結晶器保護渣卷渣缺陷[4]。第二類夾雜的形貌如圖1(b)所示,為斷續分布、寬度較窄,該類夾雜缺陷的主要組成為鋁酸鈣夾雜。

3 原因分析

從影響夾雜物產生、夾雜物去除、鋼液二次氧化和結晶器卷渣等方面,進行工藝參數梳理,梳理出可能影響的因素如表1所示。

表1 影響因素表

工序 | 轉爐工序 | LF工序 | 連鑄工序 |

影響因素 | 轉爐終點氧、轉爐下渣量、轉爐終渣TFe | 補鋁次數、最后一次補鋁量、最后一次補鋁至打鈣線時間、出站Ca含量、鈣吸收率、精煉渣TFe+MnO含量、軟吹時間 | 鋁損,拉速、斷面、SEN插入深度的匹配 |

3.1 轉爐工序

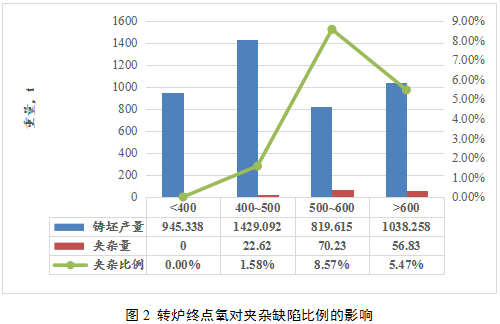

(1)轉爐終點氧位

轉爐終點氧是夾雜物的根本來源,因此,隨轉爐終點氧含量的升高,夾雜缺陷比例呈現增加的趨勢,如圖2所示。

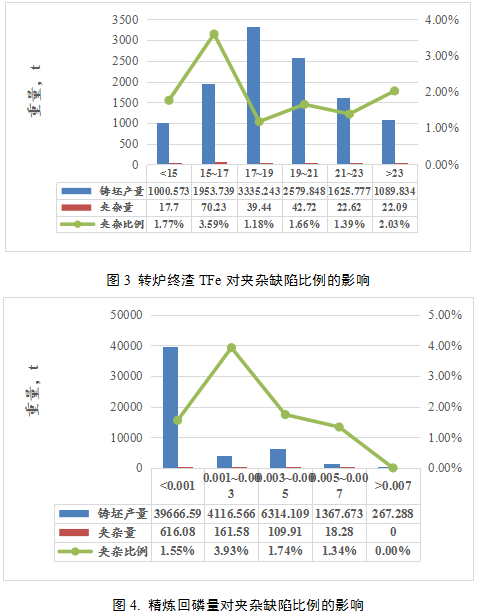

(2)轉爐爐渣TFe和下渣量

轉爐終渣TFe與夾雜缺陷無顯著關系,如圖3所示。轉爐下渣量的多少可用LF鋼水回磷量進行表征[5,6]。鋼水回磷量與夾雜缺陷比例如圖4所示,從圖中可看出,夾雜比例隨回磷量的增加不升反降,這說明鋼渣下渣量不是造成夾雜缺陷的主要原因。轉爐終渣TFe和下渣量與夾雜缺陷無關的主要原因是精煉工序對夾雜具有調節作用。

3.2 LF工序

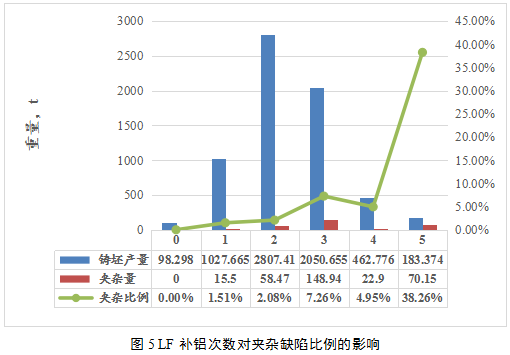

(1)LF補鋁操作

LF補鋁次數對夾雜缺陷比例的影響見圖5所示。從圖中可看出,當補鋁次數超過2次后,夾雜缺陷的比例將顯著升高,這是由于每次補鋁都將產生大量的Al2O3夾雜。

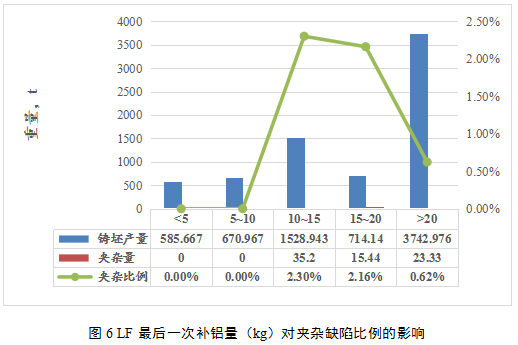

在補鋁次數不超過2次的情況下,統計了最后一次補鋁量與夾雜比例的關系,結果如圖6所示。從圖中可看出,夾雜缺陷比例隨最后一次補鋁量的增加存在增加的趨勢,這是由于最后一次補鋁量越大,產生的Al2O3夾雜的量就越多,而且此時供Al2O3夾雜上浮排除的時間非常短,大多數殘留于鋼水中。最后一次補鋁線量應不超過10kg。

(2)最后一次補鋁線至喂鈣線的時間間隔

隨最后一次補鋁線至喂鈣線時間間隔的增加,夾雜缺陷比例呈降低趨勢,如圖7所示。鋁線-鈣線間隔時間短時,補鋁操作所產生的Al2O3夾雜物還未來得及上浮,就被改性為液態鋁酸鈣夾雜,而鋁酸鈣的上浮效率遠低于Al2O3夾雜,從而導致鋼中夾雜物增多。

通過對熱卷夾雜缺陷種類進行統計發現,在補鋁次數均為2次的情況下,鋁線-鈣線間隔為1min時,鋁酸鈣類夾雜缺陷的占比為70%,而鋁線-鈣線間隔延長至5min以上時,鋁酸鈣類夾雜缺陷的占比則降低至30%,這也印證了上述論斷的正確性。由圖6可知,鋁線-鈣線間隔時間應不低于4min。

(3)LF出站鈣含量

圖8示出了夾雜缺陷比例與LF出站鈣含量的關系,從圖中可看出,LF出站鈣含量應高于0.0025%。若鈣含量過低,固態Al2O3夾雜無法變性為液態夾雜,甚至生成高熔點鋁酸鈣夾雜,導致浸入式水口結瘤[7],惡化結晶器流場,增加結晶器保護渣卷渣幾率。

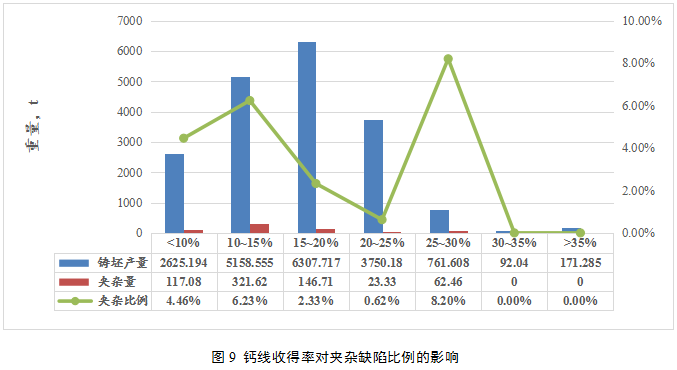

除了LF出站鈣含量對夾雜缺陷有影響外,鈣線收得率也有較大的影響,如圖9所示。隨鈣線收得率降低,夾雜缺陷比例升高。這可能由兩方面因素造成,一方面,鈣線質量不穩定,導致喂入同樣的鈣線,鋼中鈣含量低于目標范圍,進而導致夾雜比例升高。另一方面,鈣線喂入過程操作不當、鋼包底吹控制不當等,導致鈣處理過程中鋼水液面劇烈翻卷,增加鋼水二次氧化量。從圖中可看出,鈣線收得率應高于20%。

(4)精煉終渣TFe+MnO

LF精煉結束時,精煉渣中的TFe+MnO越高,鋼水被爐渣二次氧化的程度越高,鋼水潔凈度越低。圖10展示了TFe+MnO含量對夾雜缺陷比例的影響,隨TFe+MnO增加,夾雜比例顯著升高。在LF進站及精煉前期,應增加爐渣脫氧強度,將TFe+MnO控制在0.5%以下。

(5)軟吹時間

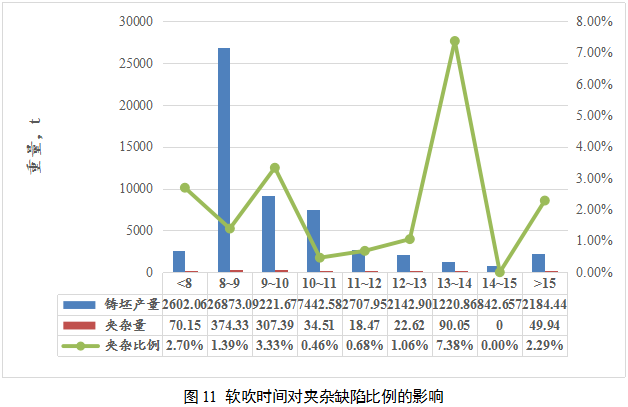

隨軟吹時間的延長,熱卷夾雜缺陷比例先降低后增加,如圖11所示。軟吹時間適當延長,增加了夾雜物去除效果,但軟吹時間過長,加劇了空氣和爐渣對鋼水的二次污染。由圖可知,合理的軟吹時間為10~12min。

3.3 連鑄工序

(1)連鑄鋁損

大包到中間包的保護澆注效果較差時,吸入空氣,鋁損增加,生成大量的Al2O3夾雜,惡化鋼水潔凈度,由圖12可知,連鑄鋁損應控制在70ppm以下。新、舊生產模式下,<70ppm的鋁損比例均為95%以上,保護澆注控制水平無顯著差異。因此,連鑄鋁損并非新模式下夾雜缺陷比例偏高的原因。

(2)SEN水口插入深度

在整爐恒拉速的情況下統計了不同斷面、拉速條件下的夾雜缺陷比例,以避免拉速波動對統計結果的影響,統計結果如表2所示。不論什么斷面,當拉速≤1.0 m/min或≥1.7 m/min時,夾雜比例均較高,而當拉速位于1.1~1.6m/min區間時,夾雜缺陷比例較低。

表2 不同拉速、斷面的夾雜缺陷比例統計結果

斷面 | 1085 mm | 1190 mm | 1250 mm | 1285 mm | 1325 mm | 1350 mm |

0.8 m/min | 19.7% |

| 0.0% |

|

|

|

0.9 m/min |

|

| 0.0% |

|

| 0.0% |

1.0 m/min | 0.0% |

| 0.0% | 12.3% | 35.9% |

|

1.1 m/min | 0.0% |

| 0.0% |

|

| 0.0% |

1.2 m/min | 0.0% |

| 0.0% | 0.0% |

|

|

1.3 m/min |

| 0.0% | 0.0% |

| 0.0% | 0.0% |

1.4 m/min |

|

| 0.0% |

| 0.0% | 6.2% |

1.5 m/min |

|

| 0.0% | 0.0% |

|

|

1.6 m/min | 0.0% | 0.0% | 0.0% |

| 0.0% | 0.0% |

1.7 m/min |

| 0.0% | 5.4% |

|

|

|

1.8 m/min |

| 3.8% |

|

|

|

當拉速過低時,通鋼量小,鋼水與保護渣界面的鋼水更新較慢,保護渣具有熔化不充分的可能性,液渣層過薄,增加份渣卷入幾率。然而,當拉速過高時,通鋼量大,結晶器流場發展充分,導致剪切卷渣幾率增加。因此,在低拉速時,應適當降低SEN插入深度,增加鋼水更新速度,而在高拉速時,應適當增加SEN插入深度。

通過上述分析,發現在新生產模式下,LF的補鋁次數、最后一次補鋁量、最后一次補鋁至喂鈣線的時間間隔、出站鈣含量、鈣線吸收率、精煉渣TFe+MnO含量、軟吹時間、SEN插入深度是導致夾雜缺陷的主要原因。

4 控制措施及效果

根據上述分析結果,制定了以下控制措施:

(1)為進一步減輕精煉造渣任務,充分發揮精煉渣的去夾雜功能,出鋼過程加入鋼砂鋁、石灰和預熔型精煉渣對鋼水進行強脫氧,出鋼結束后每噸鋼加入0.3kg的高鋁高鈣改質劑,對于補吹爐次多加入0.2kg/t鋼,出鋼結束后氬氣攪拌2min。

(2)LF進站時鋁線和鋁粉配合使用,對鋼水和爐渣進行脫氧和合金化,進站快速造成白渣,以轉爐包樣酸溶鋁作為參考,LF過程補鋁次數控制在2次以內。

(3)成白渣后渣洗時間不低于 3 分鐘。

(4)LF出站鈣含量保證≥25ppm。

(5)最后一次補鋁線到喂入鈣線的時間間隔≥4min。

(6)加強生產節奏控制能力,鈣處理后的軟吹時間保證在10~12min。

(7)拉速低于1.0 m/min時,SEN插入深度在原基礎上降低10mm;拉速高于1.7 m/min時,SEN插入深度增加10mm。

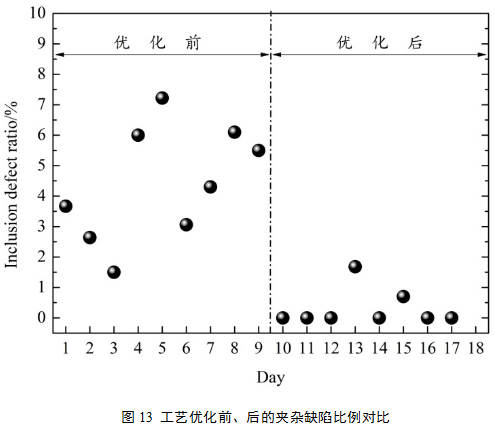

通過上述措施的實施,熱卷夾雜缺陷比例得到了有效控制,如圖13所示,夾雜缺陷比例降低至1%以下,平均為0.3%,真正實現了“提質”和“增效”的雙目標。

5 結論

(1)緊湊式煉鋼節奏下的熱卷夾雜缺陷比例高,夾雜來源分為保護渣卷渣和鋁酸鈣夾雜。

(2)LF補鋁次數、最后一次補鋁量、最后一次補鋁至喂鈣線的時間間隔、出站鈣含量、鈣線吸收率、精煉渣TFe+MnO含量、軟吹時間、SEN插入深度是導致夾雜缺陷的主要原因。

(3)通過工藝優化,夾雜缺陷得到了有效控制,平均夾雜缺陷比例為0.3%,實現了“提效”和“增質”的雙目標。

參考文獻

[1] 張涵.鋼鐵業發展要防范五大風險[J].中國國情國力,2019(2):80.

[2] 錢順江,梅家秀,黃厚林.南鋼:智能化精準制造的高效率低成本管理[J].新理財,2019(9):49-52.

[3] 唐皓燁,石柳元.嚴控風險降本增效 推動公司轉型升級[J].冶金財會,2018(7):30-34.

[4] 史國敏,張立,鄭貽裕.轉爐-CAS-連鑄工藝生產低碳鋁鎮靜鋼中非金屬夾雜物的研究[J].鋼鐵,2000,35(3):12-15.

[5] 孫亮,趙艷宇,賈毅.雙滑板擋渣出鋼技術在遷鋼的應用[J].中國冶金,2018,28(9):54-57.

[6] 楊海俊,曹祎哲,武波. 淺談鋼水磷含量超標的原因與措施[J].中國金屬通報,2018(期缺失):270-271.

[7] 田桂茹,陳常義,尹衛平.板坯鑄機水口堵塞的原因分析與改進[J].鋼鐵研究,2015(1):33-36.

- 上一篇:64個帶鋼常見缺陷圖譜總結 下一篇:平整液對冷軋帶鋼表面黃斑缺陷的影響

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁