濟鋼320 m2燒結機余熱發電投產實踐

瀏覽:次|評論:0條 [收藏] [評論]

摘要介紹了燒結余熱發電在濟鋼第二燒結廠的應用情況,以及投產初期出現的問題和解決辦法,對燒結余熱發電設計、建設和運行中可能出現的問題給出了建議。 關鍵詞燒結余熱回收發電 …

關鍵詞燒結余熱回收發電 實踐

1 前 言

濟南鋼鐵集團總公司(以下簡稱濟鋼)

為減少熱和塵對大氣的污染,發展循環經濟,濟鋼投資進行燒結余熱發電工程建設。該工程于

2濟鋼燒結余熱發電系統概況

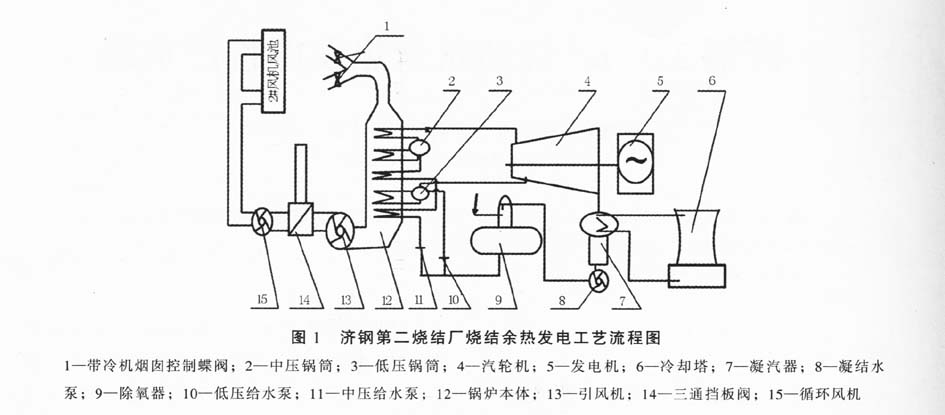

濟鋼第二燒結廠燒結余熱發電工程設計發電能力8 200 kW。由一臺Q 3 90/400—3 6.4 (10.4)一2.06(0.39)/375(141.1)雙壓余熱鍋爐和一臺NZ9.0—2.0/(0.4)+QFW—10一

通過引風機將帶冷機l號、2號煙囪的高溫煙氣(約

3投產后出現的問題

由于濟鋼

3.1 蒸汽參數不穩定,不能滿足汽輪機正常

運轉的要求

汽輪機的正常運行對蒸汽參數有一定的要求,濟鋼

3.1.1 原因分析

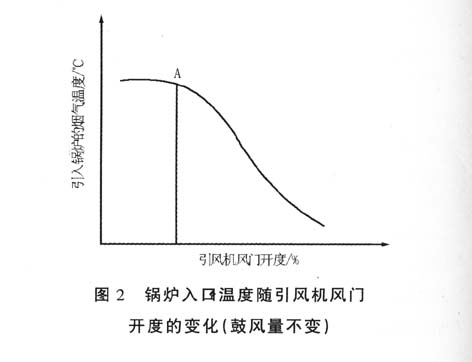

鍋爐蒸汽溫度低的直接原因是鍋爐入口煙氣溫度低。經過分析發現,導致鍋爐入口煙氣溫度低的原因主要有兩個:①燒結礦嚴重過燒或嚴重欠燒。當燒結礦嚴重過燒時,在燒結機尾部燒結礦的冷卻過程就已開始進行了;嚴重欠燒時,燒結混合料中的碳未能得到充分燃燒,所產生的熱量更少。這兩種情況都將導致給人冷卻機上的燒結礦攜帶的熱量減少,進而導致煙氣溫度降低;②鍋爐引風量和帶冷機鼓風量不匹配。穿過帶冷機熱礦層的高溫廢氣才是鍋爐的有效熱源,但是由于帶冷機和煙罩密封不嚴,當鍋爐引風量大于廢氣回收段帶冷機的鼓風量時,將有大量冷風漏人,導致進入鍋爐的煙氣溫度急劇下降(見圖2)。

3.1.2 解決萬法

針對上述兩點原因,我們在投產后采取了相應的措施。第一,穩定燒結過程,嚴禁出現嚴重過燒和欠燒的情況,尤其是不能出現過燒的情況,重點加強了對一、二混添加水的控制。在水分波動較大的情況下,水分控制寧偏大而不偏小,以重點防止嚴重過燒現象出現。同時發揮濟鋼

3.2燒結機短時間停機嚴重影響余熱發電系統的作業率

燒結機短時間的停機(30 min左右)在燒結生產中是很難避免的,這種停機對燒結機作業率影響不大,但是對余熱發電機組影響卻很大。

3.2.1 原因分析

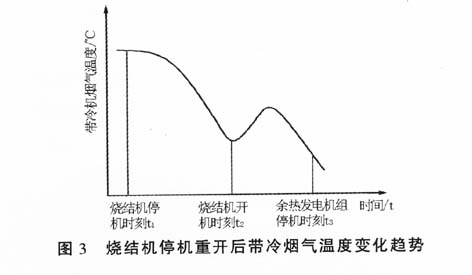

燒結機停機以后,不再有熱燒結礦卸到帶冷機上,此時鍋爐的熱源只是帶冷機上燒結礦的物理熱,這部分熱量在鼓風冷卻下很快就會消耗完,從而導致蒸汽溫度急劇下降,機組解列;另外,在燒結機短時間停機時,操作人員一般是不關主抽風機風門的,這便導致燒結機上原有的料層嚴重過燒,往往出現重新開機后帶冷機煙氣溫度先小幅度上升然后再急劇下降的情況,如圖3所示。在不采取任何措施的情況下,燒結機停機10 min以上就將導致余熱發電機組停機。從發電機解列到并網,至少需要2小時,若燒結機開機后燒結過程不穩定,所需要的時間將更長。如果這種短時間的停機不能很好的解決且沒有很好的應對措施,余熱發電將不能穩定的運行。

3.2.2解決萬法

燒結機停機后及時關小帶冷鼓風機和鍋爐引風機的風門,同時將發電機組負荷快速減到10%左右,以避免因煙氣溫度低導致發電機組停機;另外,還應及時關小主抽風機的風門(正常生產時風門開度為52%,此時應減至15%左右),同時視停機時的燒成情況關閉燒結機后部的風箱翻版,防止燒結機上的料層在停機期間嚴重過燒。

通過采取這些措施,大大減少了因燒結機短時間停機導致的余熱發電機組停機。目前,燒結機在30 min以內的停機,燒結余熱發電機組一般不會停機。

3.3余熱鍋爐煙氣回收系統漏風降低了余熱回收效率

煙氣回收系統的漏風是導致余熱回收效率低和煙氣溫度低的主要原因,減少漏風對提高余熱回收效率有重要意義。

3.3.1 原因分析

由于帶冷機臺車與煙罩作相對運動,二者之間存在間隙,因此在煙罩下部壓力與外界常溫空氣壓力不一致時,就必然存在漏風。實際上漏風有兩種情況,一種是熱煙氣漏出系統(煙罩內為正壓);另一種就是常溫空氣順著間隙進入煙罩(煙罩內的壓力小于外界壓力)。這兩種漏風都會降低余熱回收效率,由于煙道排煙溫度遠高于常溫空氣溫度,所以常溫空氣漏入系統的危害更甚。

3.3.2解決辦法

為減少漏風,正常運行時帶冷機煙罩下部盡量保持微正壓,同時減小煙罩與臺車邊緣的間距,采用軟密封。

3.4循環水泵工作不正常

濟鋼

4關于燒結余熱發電的思考

隨著國內新建燒結機面積逐漸擴大,利用燒結礦冷卻余熱廢氣進行發電已經具備了基本條件。筆者認為,在設計、建設和生產過程中應該兼顧以下幾點:

4.1 燒結機必須具有較高的作業率

燒結機具備較高的作業率是余熱發電機組穩定運行的前提條件。如前所述,燒結機短時間的停機可能導致機組長時問的停機,影響余熱發電機組的運行和發電量。另外,頻繁的開、停機對汽輪機轉子和汽缸的損害也非常大,將嚴重影響汽輪機的使用壽命。

目前,濟鋼

4.2燒結過程要穩定

燒結余熱發電對熱源有一定的要求,除要求有一定的數量外,煙氣溫度還要滿足汽輪機對蒸汽參數的要求。

余熱發電機組投運初期多次出現因煙氣溫度低而導致的機組停機現象。其根本原因是燒結過程不夠穩定,出現嚴重過燒或欠燒的情況。后來通過嚴格混合料水分控制和燒結過程BRP控制,穩定了燒結過程,基本上杜絕了嚴重過燒或欠燒的情況,余熱發電機組自5月份以后沒有再出現因燒結過程不穩定而導致的停機。

4.3 汽輪機的型號要與熱源的品位相匹配

汽輪機是整個余熱發電機組的核心設備,其運行情況直接關系到機組工作的穩定。汽輪機對進汽參數有著嚴格的要求,太高或太低都不能進入汽輪機。當蒸汽溫度過高時還可以通過噴減溫水來降低蒸汽溫度;蒸汽溫度過低則沒有有效的解決措施。因此,余熱發電機組中蒸汽參數不能滿足汽輪機要求的,絕大多數是由于蒸汽溫度太低。在設計過程中汽輪機的選型應該與廢氣溫度相匹配,盡量選擇進汽參數稍微低一點,且允許波動范圍大一點的汽輪機,從而保證投運后汽輪機的安全運行。

4.4除塵與環保

在余熱鍋爐引風機和帶冷鼓風機的雙重作用下,燒結礦冷卻廢氣的含塵濃度往往會超過國家規定的排放標準,因此需要在煙氣回收系統中設置除塵裝置。增加除塵器必然導致煙氣系統阻力上升,從而要加大引風機功率;另外,增加除塵器還會帶來一定的熱量損失,降低余熱回收的效率。盡管這兩點都是我們不愿意看到的,但是在目前的這種煙氣回收非閉式循環系統(鍋爐排煙全部或部分排人大氣)中安裝除塵器卻是必須的。要解決這一問題,將來可考慮采用煙氣全閉式循環系統(鍋爐排煙全部循環用作燒結礦的冷卻介質),這樣可免去在系統中安設除塵器,它應是今后燒結余熱回收系統的發展方向。

5 結 語

濟鋼二燒余熱發電系統的成功投產,取得了很好的效果。實際運行情況表明,該余熱發電系統在運行正常的情況下,能向燒結廠提供35%~40%的用電量,為企業帶來良好的經濟效益。目前在我國利用燒結余熱進行發電的廠家還不多,但隨著國內大型燒結機的發展,該技術將越來越多地得到采用。濟鋼在余熱發電系統投產實踐中積累了并將在今后的生產中繼續積累經驗,為這一技術在我國的進一步發展作出貢獻。

延伸閱讀

- 上一篇:濟鋼320 m2燒結機余熱發電投產實踐 下一篇:降低柳鋼燒結礦返礦率的實踐

加入收藏

加入收藏

首頁

首頁