基于廢氣溫度上升點的燒結(jié)終點預(yù)報系統(tǒng)

瀏覽:次|評論:0條 [收藏] [評論]

摘 要探討了基于燒結(jié)廢氣溫度上升點的終點預(yù)報策略,開發(fā)了燒結(jié)終點模糊邏輯控

摘 要探討了基于燒結(jié)廢氣溫度上升點的終點預(yù)報策略,開發(fā)了燒結(jié)終點模糊邏輯控

制模型,對終點實施準(zhǔn)確的預(yù)測預(yù)報和在線優(yōu)化控制。該系統(tǒng)在濟鋼實施后,使燒結(jié)機利用

系數(shù)提高了0.2 t/(m。.h),終點波動由7%降到3%。

關(guān)鍵詞 燒結(jié)模型 終點預(yù)報模糊控制 廢氣溫度上升點 最小二乘法

1 前 言

燒結(jié)終點是與燒結(jié)機產(chǎn)量、質(zhì)量和成本密切相關(guān)的重要操作參數(shù)。燒結(jié)終點控制的位置

和控制的準(zhǔn)確性是保證臺車上混合料良好完成燒結(jié)過程的關(guān)鍵,如果終點控制不好,將出現(xiàn)過燒與欠燒現(xiàn)象,對高爐操作帶來不良影響[1]。因此,將燒結(jié)終點控制在工藝要求的位置上,使燒結(jié)機產(chǎn)量和燒結(jié)礦質(zhì)量達到最佳值,具有重要意義。

2 國內(nèi)外燒結(jié)終點控制現(xiàn)狀

燒結(jié)過程是一個復(fù)雜的物理、化學(xué)反應(yīng)過程,是一個復(fù)雜的時變動態(tài)非線性系統(tǒng),具有較大滯后、慣性以及時變的特點。燒結(jié)終點位置涉及的因素眾多,幾乎所有的原料參數(shù)、操作參數(shù)和狀態(tài)參數(shù)都會直接或間接對終點狀態(tài)產(chǎn)生影響。由于對終點位置無法進行直接測量,很難建立精確的數(shù)學(xué)模型,因此,燒結(jié)終點的控制是燒結(jié)生產(chǎn)中的一個典型的控制難點。

從國外的情況來看,很多廠家的終點控制已由采用經(jīng)驗?zāi)P?/span>PID控制逐漸向智能化、模型化、專家化控制系統(tǒng)發(fā)展,它們采用各種控制模型和專家系統(tǒng)來實現(xiàn)生產(chǎn)過程自動化,穩(wěn)定燒結(jié)生產(chǎn)過程,從而提高了燒結(jié)礦質(zhì)量和勞動生產(chǎn)率,并降低了生產(chǎn)成本,保證了向高爐提供合格的燒結(jié)礦,使高爐生產(chǎn)穩(wěn)定運行[2]。

我國的許多大、中型燒結(jié)廠在上世紀(jì)80年代以來引進了先進水平的集散型控制系統(tǒng),自動控制技術(shù)得到了相應(yīng)的發(fā)展,但在燒結(jié)終點控制上,大多仍處于一級定值控制水平,與國外相比,我國在燒結(jié)終點控制方面還有相當(dāng)大的差距。

濟鋼燒結(jié)廠現(xiàn)有兩臺

3燒結(jié)終點的預(yù)報與模糊控制

3.1燒結(jié)終點的模糊特性

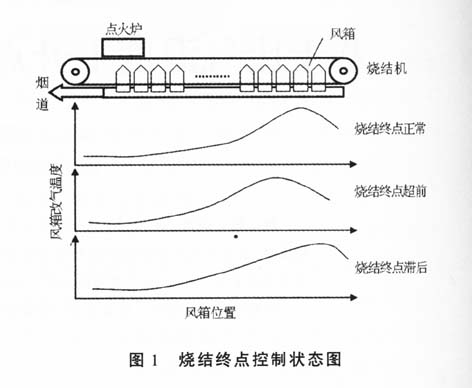

燒結(jié)終點是指燒結(jié)過程結(jié)束時的位置,用料層燒透時所對應(yīng)的風(fēng)箱位置來表示。其控制

狀態(tài)見圖l。

燒結(jié)終點狀態(tài)對燒結(jié)礦的產(chǎn)、質(zhì)量有很大影響,一般認(rèn)為燒結(jié)終點應(yīng)當(dāng)控制在倒數(shù)第二個風(fēng)箱的位置。若燒結(jié)終點提前,燒結(jié)機的有效面積不能得到充分利用;反之,當(dāng)燒結(jié)終點滯后,整個料層還未燒結(jié)完畢,將造成返礦增加、成品率下降。

從燒結(jié)過程“多變量、大時滯、強耦合、非線性”的特點來看,燒結(jié)終點控制系統(tǒng)是典型的模糊系統(tǒng),系統(tǒng)的模糊特性包括系統(tǒng)信息的不完整性、不確定性和模糊性[3],具體表現(xiàn)為:

1)燒結(jié)終點及對燒結(jié)終點有直接影響的參數(shù)無法直接檢測;

2)不同的操作者調(diào)節(jié)終點的經(jīng)驗各有差異;

3)經(jīng)驗的繼承有很大的不確定性;

4)燒結(jié)終點人為判斷依據(jù)的模糊性;

5)燒結(jié)終點狀態(tài)的自然語言描述具有明顯模糊性。

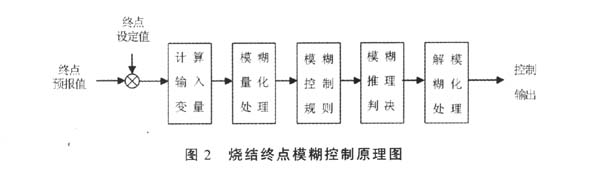

因此可以利用模糊邏輯對燒結(jié)終點進行控制。

模糊控制原理見圖2。

3.2 BRP終點模型的預(yù)報控制策略

根據(jù)最后幾個風(fēng)箱的廢氣溫度來判斷燒結(jié)終點,在時間上是滯后的,勢必影響到燒結(jié)終點乃至整個燒結(jié)過程的穩(wěn)定和優(yōu)化控制,所以必須對燒結(jié)終點進行提前預(yù)報。

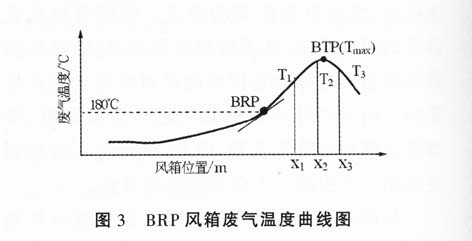

燒結(jié)過程的狀態(tài)包括透氣性狀態(tài)和熱狀態(tài)兩個方面,透氣性狀態(tài)決定燒結(jié)過程是否順利進行,而熱狀態(tài)是過程狀態(tài)的直觀反映。料層經(jīng)點火后,表層的焦粉開始燃燒,使通過料層后的空氣溫度升高。隨著燒結(jié)過程的進行,燃燒帶逐漸向下移動,由于下部料層的自動蓄熱作用和冷凝現(xiàn)象的消失,廢氣溫度持續(xù)升高。當(dāng)燃燒帶前沿接近篦條時,廢氣溫度大幅度上升,直到整個料層燒透到達燒結(jié)終點,廢氣溫度最高。此后,由于燃燒作用的結(jié)束,廢氣溫度下降。由此,我們可以通過對熱狀態(tài)指標(biāo)一廢氣溫度上升點(BRP)的計算分析,來對終點進行判斷和在線預(yù)報。

通過在靠近燒結(jié)機中部的風(fēng)箱上安裝多個熱電偶,對廢氣溫度開始上升點BRP處的溫度進行監(jiān)測。上升點處在超過燒結(jié)機長一半的位置,我們可取燒結(jié)機中部風(fēng)箱溫度來擬合二次曲線,并求解曲線的拐點,用拐點位置來實時預(yù)報燒結(jié)終點。

根據(jù)濟鋼燒結(jié)廠的生產(chǎn)工藝要求和現(xiàn)場專家以及熟練操作工的經(jīng)驗知識,確定風(fēng)箱廢氣溫度上升點BRP的溫度為1

從圖中可以看出,BRP位置變化就預(yù)示著燒結(jié)終點將發(fā)生變化。,所以,要實現(xiàn)對燒結(jié)終點的實時優(yōu)化控制,可建立燒結(jié)終點的BRP預(yù)測模型來實現(xiàn)。即通過判斷BRP位置,來對燒結(jié)終點狀態(tài)進行實時準(zhǔn)確的預(yù)測,然后用基于預(yù)測模型的優(yōu)化控制系統(tǒng)來調(diào)節(jié)操作參數(shù),以提前控制燒結(jié)終點的位置。

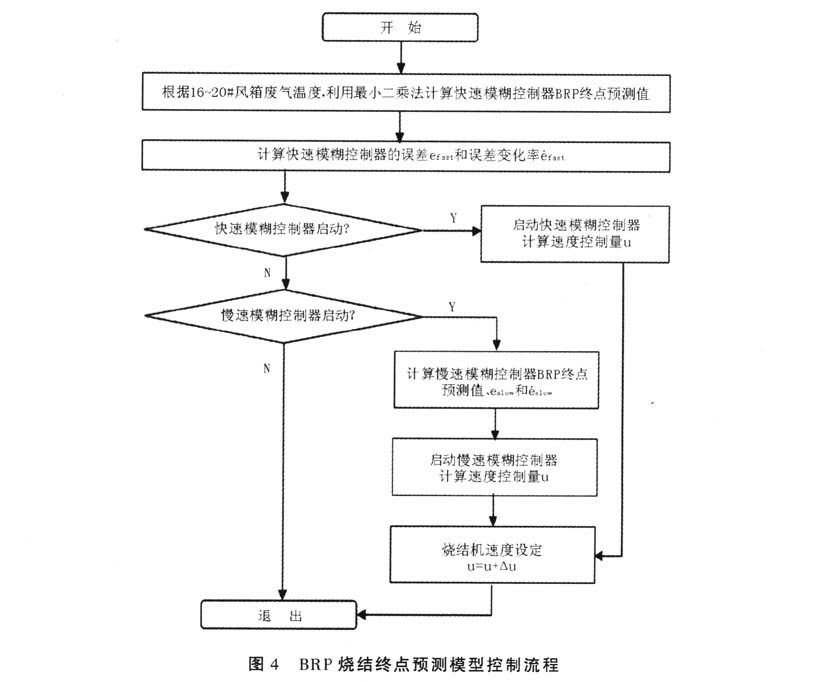

濟鋼燒結(jié)終點模糊控制模型采用由快速模糊控制器(Fast Fuzzyr(]ontroller)和慢速模糊控制器(Slow Fuzzy Contr01ler)兩級組成的級聯(lián)模糊控制結(jié)構(gòu)。根據(jù)實際生產(chǎn)情況,實時地采用不同的控制策略,來保證燒結(jié)終點穩(wěn)定在系統(tǒng)所設(shè)定的范圍之內(nèi)。

BRP燒結(jié)終點預(yù)測模型的控制流程見圖4。

3.3 BRP燒結(jié)終點預(yù)報值的確定

BRP方法所涉及到的主要工藝參數(shù)有:各風(fēng)箱中的廢氣溫度、集塵管道中的廢氣溫度、燒結(jié)料面溫度、燒結(jié)機速度、燒結(jié)機速度設(shè)定值、混合料料層厚度、圓輥布料器閘板的開度、圓輥布料器閘板的開度設(shè)定值。

根據(jù)燒結(jié)生產(chǎn)的經(jīng)驗,當(dāng)燒結(jié)終點正常,BRP位置溫度較高時,預(yù)報燒結(jié)終點可能會超前;當(dāng)燒結(jié)終點滯后,BRP位置溫度較低時,預(yù)報燒結(jié)終點將會滯后。所以,準(zhǔn)確計算預(yù)測值BRP的位置是建立邏輯模型和實現(xiàn)燒結(jié)機自動閉環(huán)控制的關(guān)鍵。

濟鋼燒結(jié)廠的燒結(jié)機的有效燒結(jié)長度為

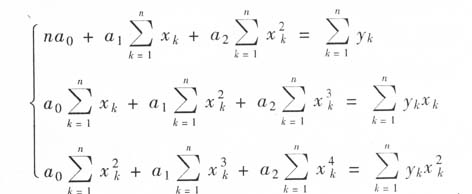

根據(jù)第16#~20#風(fēng)箱上取得的40個廢氣溫度值,利用最小二乘法公式:

將實際生產(chǎn)中測量的多組數(shù)據(jù)集中起來,按方程組求解的方式即可得到二次多項式,如公式2所示:

y=φ(x)=a0+a1x+a2x2 (2)

即為風(fēng)箱廢氣溫度的二次多項式曲線。

對上述二次多項式曲線求導(dǎo)數(shù),得到風(fēng)箱廢氣溫度曲線的拐點,該點即為BRP的位置,將該點溫度與

根據(jù)

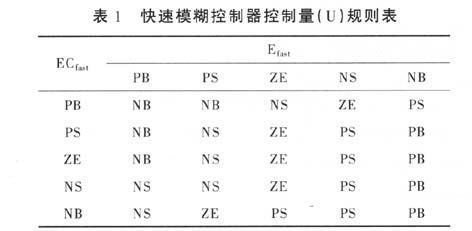

3.4模糊控制器的控制規(guī)則

將系統(tǒng)誤差、誤差變化率、控制量通過一系列公式計算后得到各自的精確量;然后對其進行模糊化,分別得到其在各自模糊集合Efast、EUfast、U上的模糊子集PB、PS、ZE、NS、NB。這時,根據(jù)手動控制策略,便可以總結(jié)出在燒結(jié)終點控制系統(tǒng)中的一組模糊條件語句。快速模糊控制器規(guī)則表如表1所示(慢速模糊控制器的控制規(guī)則類似)。

3.5輸出信息的模糊判決

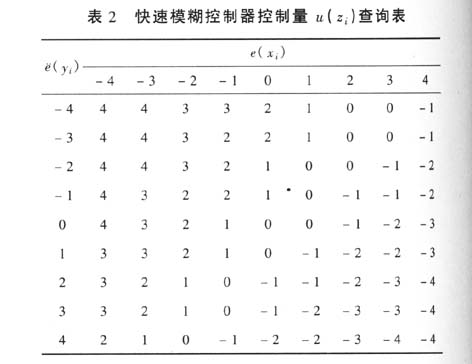

根據(jù)模糊控制規(guī)則得到模糊量E、EC后,進行模糊判決,便可計算出屬于控制量論域的精確量u。把誤差e、誤差變化率è和精確量u組合起來,建立一個模糊控制查詢表(見表2),并將它存儲在燒結(jié)系統(tǒng)的數(shù)據(jù)庫中,利用編程軟件編制一個查找查詢表的子程序。在實際生產(chǎn)控制過程中,只要在每一個控制周期中,將采集到的實測誤差e(k)(k=0,1,2,…)和計算得到的誤差變化率è(k)分別乘以其量化因子,取得以相應(yīng)論域元素表征的,查找查詢表所需的e(xi)和e(yi)后,通過模糊規(guī)則查詢表,可立即輸出所需的控制量變化[4]再乘以比例因子五。便成為施加到被控過程一燒結(jié)機速度的實際控制量變化值14 0(慢速模糊控制器查詢表因存放在系統(tǒng)的三維數(shù)組中,在此省略)。

4系統(tǒng)的硬件與網(wǎng)絡(luò)配置

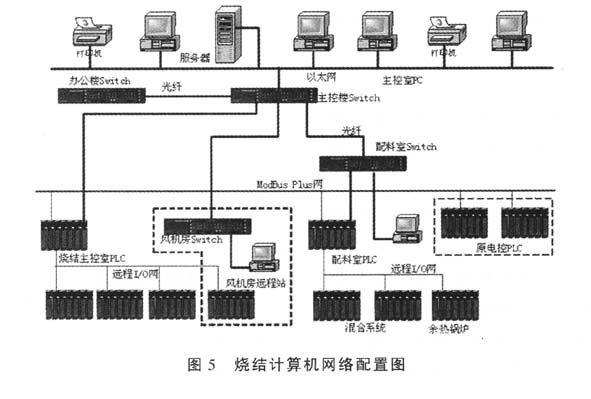

BRP燒結(jié)終點預(yù)報控制模型屬于過程自動化級(L2)模型,與基礎(chǔ)自動化級系統(tǒng)配合使用,其計算機網(wǎng)絡(luò)基本結(jié)構(gòu)見圖5。模型采用基于客戶端/服務(wù)器(client/server)的網(wǎng)絡(luò)控制結(jié)構(gòu),利用Ethernet和Modbus Plus等通訊協(xié)議組成多級計算機測控管理平臺,實現(xiàn)數(shù)據(jù)采集、設(shè)備控制、模型運算、參數(shù)調(diào)節(jié)、以及生產(chǎn)調(diào)度管理等各項功能。

與燒結(jié)終點預(yù)報模型有關(guān)的主要硬件配置有服務(wù)器、工作站、操作站以及局域網(wǎng)等,現(xiàn)場基本工藝邏輯控制主要采用施奈德公司生產(chǎn)的Quantum系列PLC。

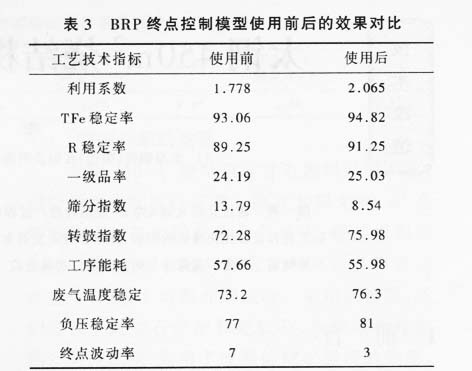

5系統(tǒng)應(yīng)用效果

BRP燒結(jié)終點預(yù)報系統(tǒng)目前已經(jīng)在濟鋼總公司兩條燒結(jié)生產(chǎn)線上先后投入正常使用。模型根據(jù)采樣數(shù)據(jù),自動預(yù)測出當(dāng)前終點位置,并選擇不同的模糊控制策略,一般在1~2個控制周期內(nèi)即可使燒結(jié)終點控制在設(shè)定范圍內(nèi)。該系統(tǒng)投入運行后,各工藝技術(shù)指標(biāo)有較大改進(見表3)。

該系統(tǒng)的研究與開發(fā)應(yīng)用,有力地推動了濟鋼燒結(jié)廠的生產(chǎn),在燒結(jié)行業(yè)具有非常好的應(yīng)用前景和推廣價值。

加入收藏

加入收藏

首頁

首頁