新興鑄管第二煉鐵部燒結降耗增效的實踐

瀏覽:次|評論:0條 [收藏] [評論]

摘 要 新興鑄管第二煉鐵部近三年來,通過技術創新、優化原料結構、嚴格工藝紀律、強化生產等手段,推行燒結生產新技術、新工藝,在降耗增效方面取得了長足的進步。

摘 要 新興鑄管第二煉鐵部近三年來,通過技術創新、優化原料結構、嚴格工藝紀律、強化生產等手段,推行燒結生產新技術、新工藝,在降耗增效方面取得了長足的進步。

關鍵詞 燒結生產 設備改造 生產管理 降耗 效益

1 前 言

近年來,隨著鋼鐵行業的快速發展,產能迅猛增長,導致原材料供應緊張,其價格一路飆升,同時能源緊張也成為目前行業面臨的重要問題。為降低生產成本,適應日趨激烈的國內外市場競爭,各鋼鐵企業都將節能降耗作為生產發展的重要戰略措施。燒結生產是鋼鐵工業的重要環節,其能耗在整個鋼鐵生產中僅次于煉鐵而居第二。為了努力降低燒結礦成本,我公司采取了一系列措施,通過技術改造、工藝創新和采用新設備等,使燒結生產的多項經濟技術指標達到了國內先進水平。

2降耗增效的措施

2.1堅持技術改造和創新

2.1.1 對燒結機進行加長、加寬、加高改造

隨著高爐爐容的不斷擴大,燒結礦產量不足的問題越來越突出。為滿足高爐對燒結礦產量的需求,近三年來二煉鐵部不斷摸索提高燒結礦產量的新路子,基本上實現了三年三大步。

第一步:2004年年底檢修利用現有廠房將1號燒結機往機尾加長兩個風箱,同時在不改變燒結機滑道的情況下將臺車寬度由原來的l

第二步:2005年年底檢修將2號燒結機機尾廠房延長一垮,增加三個風箱,臺車寬度由1

第三步:2006年年底檢修時,兩臺燒結機臺車欄板高度均由

第一步:隨著燒結面積的增加,單位面積有效風量偏小,對提高燒結礦產量不利。因此,利用2005年年檢的機會同時對l號、2號燒結風機進行了加大改造。在風機基礎不變的前提下,由陜西鼓風機廠對風機的轉子直徑、寬度進行加大,同時增加葉片數量,使改造后的風量提高到4

第二步:2006年年底檢修時,新建一座

2.1.3 改進布料方式

為適應厚料層布料的需要,使臺車寬度和高度方向上混合料的粒度分布更加合理,減少邊緣效應,實現“均勻燒結”,我們參考其他燒結廠的布料設備,自行設計、制作了兩臺寬皮帶布料機,再配上七輥布料設備,使布料方式由過去的圓輥+反射板變為了寬皮帶十七輥布料器,改善了布料效果,極大地降低了崗位工人的勞動強度。

2.1.4 改進白灰消化方式

生產高堿度燒結礦時,混合料中配入了大量的熔劑,這對強化燒結起到了積極的作用,但同時也帶來了一系列問題。以往,我廠的白灰消化是當白灰下到皮帶上后,再直接往白灰上打水,這種簡單的消化方式在過去使用外購白灰(Ca0含量70%左右)時,勉強能應付生產。但從2003年開始使用公司回轉窯自產白灰(CaO含量達到85%)后,因白灰的活性度提高,其消化產生的蒸汽和粉塵嚴重危害崗位工人的身心健康,再加上白灰消化不完全,燒結礦中常出現“白點”,影響其品質。針對這一現狀,我們借鑒其他廠的白灰消化技術,自行設計制作了兩臺雙螺旋白灰消化器。該消化器采用拖拉式皮帶秤給料,在消化器受料點我們自制了一臺小的布袋除塵器對此處揚塵進行回收,在出料端還安裝了一臺水除塵器,除塵后的蒸汽用一座直徑為

2.1.5混合機改進

要滿足厚料層燒結,提高混合料制粒效果是關鍵。2005年,我廠利用年底檢修之機,在二次混合機內安裝了錐形逆流襯板,并將筒體角度由原來的1。調整為1.5°;2006年底又在一次混合機上安裝了錐形逆流襯板。改造后,二次混合機填充率達到17.8%,混合料中>

2.1.6提高燒結料溫的措施

燒結料預熱不僅可以減少過濕現象和改善料層透氣性,而且可以節省固體燃料,料溫每提高

2.1.7 降低燒結系統漏風措施

為降低燒結系統漏風,節約電能,我們先后對燒結機的頭尾密封裝置進行了改造,采用新型的柔磁性密封,有效地解決了機頭機尾漏風問題。為減少臺車欄板柱銷不必要的漏風,自行設計并試制了自鎖式篦條,效果十分顯著。為減少游板與臺車體的漏風,還設計了耐高溫橡膠密封,安裝在游板與臺車體之間,也收到了較好的效果。

2.1.8改善燒結礦表層質量措施

將帶冷機熱廢氣引到燒結機點火后,對燒結料面進行保溫,有效改善了燒結礦的表層強度,降低了燃料消耗。

2.2穩步提高燒結礦質量

穩定燒結礦質量,為高爐生產創造良好的原料條件,確保高爐爐況長期穩定順行應是燒結生產的最終目標。我們也正是圍繞這一目標努力開展各項工作。

2.2.1 增加入燒原料成分檢查的抽樣頻次

由于我廠料場小(最多只能儲存5萬t精粉,3萬t外礦和5 000 t無煙煤,來料品種較多

時,還必須混放才能達到上述儲存量),而所用鐵料種類多時能達到8種以上,各種鐵料之間的成分差異也比較大,加之沒有預配料設施,給穩定燒結礦質量帶了來很大的難度。為了最大限度地穩定燒結礦質量,我們從工藝上規定每個班必須對所有人燒原料進行抽樣化驗,其中鐵料每班抽樣2次,一天共抽樣4次(我廠實行四班兩運轉制,12個小時一班);當生產異常時,則隨時抽樣化驗。采取這一事前控制措施后,方便了配料工掌握準確的原料成分,使燒結礦在滿足質量的前提下成本最低。

2.2.2穩定配料皮帶秤的下料量

二煉鐵燒結自動配料系統是1996年燒結機投產時從南京三埃公司進的設備,2002年二燒工程上馬時對其計量儀表進行了改造,且采用的是南京恒志公司的產品。由于兩個單位的設備存在著技術上不兼容的問題,改造效果一直不明顯,皮帶秤的下料量偏差一直比較大,導致燒結礦成分波動較大。2004年,我們通過與銅陵三愛思公司多次協商論證,決定采用他們的技術和設備。隨后,將8#、9#配料倉(燃料倉)下料由圓盤+皮帶秤改為直拖式皮帶秤,取得明顯效果。2005年,本著少花錢多辦事的原則,再次與銅陵三愛思合作,對1#~7#倉(鐵料倉)皮帶秤,利用原來的舊秤體只將稱重和計量儀表改造;同時將10#~12#倉(熔劑倉)的給料方式由原來有的星型卸灰閥加螺旋給料機改為直拖式皮帶秤加消化器;2006年又將3#、4#秤改造為直拖式皮帶秤,用于配加白云石粉和返礦。目前,鐵料的下料量波動基本穩定在±0.

2.2.3穩定除塵灰下料

燒結生產過程中產生的除塵灰必須實現閉路循環,這是公司降低成本,創建節約型工廠的基本要求。但除塵灰的品位較低,平均在48%左右,如果利用不好,勢必對燒結礦品質造成影響,加上除塵灰中大部分為0.074~

原設計布袋除塵灰是用拖拉機倒運到燒結料場儲存,待積存到一定量時再集中配用,配用規間對燒結礦的品位影響較大。電除塵灰則是通過星型卸灰閥加螺旋給料機下到返礦皮帶上,隨返礦一起進入混合機。其問題是給料量波動太大,人工難以控制,經常導致混合料水分和燒結礦成分出現大幅度波動。

為減少除塵灰配加對生產操作和燒結礦質量的影響,我們先后對電除塵灰和布袋除塵灰的卸灰方式進行了改造。首先,將電除塵灰通過螺旋給料機給到一緩沖倉中,再通過拖拉式皮帶給到返礦皮帶上送人混合機,由此穩定了下料量,減少了卸灰期間對生產和成品質量的影響。隨后,我們對布袋除塵灰也仿照電除塵灰的卸灰方式進行了改造,這部分除塵灰不再倒至料場,而是直接參與配料,不僅減少了二次倒運費用和集中配用對燒結礦品位的影響,而且減少了因放灰不穩造成的水、碳波動,從而穩定了燒結生產。

2.2.4推行信息化管理

自動配料系統及1#、2#燒結機的生產數據均實現了在線檢測,極大地方便了崗位操作和調整。為便于管理人員進行遠程監控和及時作出決策,二煉鐵局域網中任何一臺計算機都能監控生產現場,且可隨時調出歷史數據進行統計分析。由于數據資源的共享,使崗位的責任心得到加強,為作出正確的判斷和調整提供了依據,同時也為實現標準化操作創造了條件,此外,還提高了各崗位員工分析數據、預測生產情況的能力,大大提高了操作水平。

2.3推行厚料、低碳、低水、大風量、低溫燒結

隨著原料條件的變化,二煉鐵部燒結從使用全精粉到現在配用49%的外礦粉,已占到全部鐵料的56%。因此,以往操作上所積累的經驗已不能適應當前的生產要求。為此,我們制定了與現有原料條件相適應的“厚料、低碳、低水、大風量、低溫燒結”操作制度,確定了合理的料厚、機速、終點溫度、負壓和混合料水分等工藝參數,推行標準化操作。并制定了相應的考核制度,在日常操作管理中,依據該制度進行考核,杜絕生產中我行我素的操作行為。

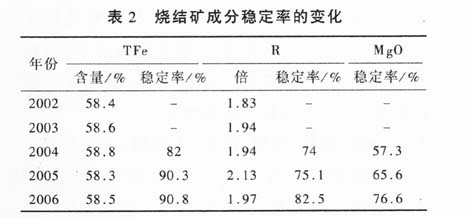

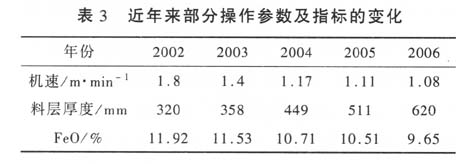

為了推行新的操作制度,我們對操作參數進行了調整,見表3。混合料的水分由原來的8.2%降到現在的7.8%;燒結機機速逐步下調,目前基本調整到1.

2.4抓好基礎管理

1)充分利用計算機輔助管理,使各項記錄均可追溯,經過幾年來的推廣和不斷改進,起到了很好的效果。生產數據采集系統、生產監控系統、職工業績考評管理系統以及設備維護臺帳等平臺逐步建立并用于指導生產,杜絕了人為干擾,促進了生產穩定。

2)培訓工作是燒結生產上臺階的基礎。為此,我們開展了全員培訓,內容包括計算機常用軟件的使用、燒結原理與工藝、燒結設備性能、配料皮帶秤的維護和管理、原料燒結性能、燒結生產新技術的應用以及新崗位標準等方面。采取本單位組織集中培訓、同崗位實踐與理論技術比武的方法,掀起所有在崗人員學習的熱潮。除授課老師集中講課之外,單位專業技術人員還服務于崗位,對崗位工提出的疑難問題現場解答。根據職工考試成績,對同崗的前三名和最后三名分別進行獎勵與懲罰,當月獎金兌現,重點崗位(主要是燒結工)還實行了末尾淘汰制,通過這種激勵機制激發了職工的學習勁頭。

3)管理重心下移,用“從小家看大家,以小家保大家”的思想加強班組建設,充分發揮基層管理人員的作用。將各項指標層層分解,落實到班組,讓每個職工都有憂患意識,通過扎實的基礎管理,確保生產秩序的正常和指標的穩定。

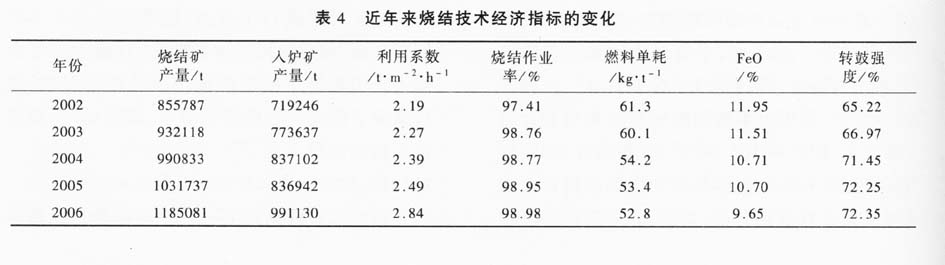

3 生產效果

隨著上述措施的實施,二煉鐵部的燒結礦產質量逐年提高,原燃料消耗不斷降低,取得了較好的效果(見表4)。同時,燒結礦質量的改善,尤其是FeO含量降低和轉鼓強度提高為高爐煉鐵節能、降耗奠定了堅實的基礎,為煉鐵系統效益的增長提供了保障。

4結 論

新興鑄管第二煉鐵部燒結工段,近年來通過采取有效措施,逐步推行厚料、低碳、低水、大風量、低溫燒結,在節能、降耗方面取得了顯著的效果。由于各項技術改造的順利完成,燒結經濟技術指標得到大幅度提高。近期存在的問題是,燒結機臺車磨損嚴重,漏風率偏高,制約了燒結礦產質量的進一步提高。對此,我們除及時修復破損臺車,加強潤滑等措施外,還將從其他方面考慮,有效降低漏風,提高燒結礦產量。

近幾年的降耗增效工作雖然取得了一定成效,但與國內先進單位相比差距仍然較大,尤其是燃料消耗和轉鼓強度方面,今后將繼續努力,不斷提高實物質量,降低燒結礦成本,確保高爐降耗增效。

加入收藏

加入收藏

首頁

首頁