CCR軋機在線材生產(chǎn)中的應用與改造

瀏覽:次|評論:0條 [收藏] [評論]

摘 要:介紹了國內首次引進的CCR軋機的優(yōu)點及其在邢臺鋼鐵有限責任公司的應用。針對生產(chǎn)中出現(xiàn)軸承抱死、彎曲棒斷裂、軋槽掉肉、孔型設計不合理等問題,采取了相應的改進措施,并取得了較好效果。

關鍵詞:CCR軋機;線材生產(chǎn);改造

l CCR軋機

1.1 CCR軋機布置

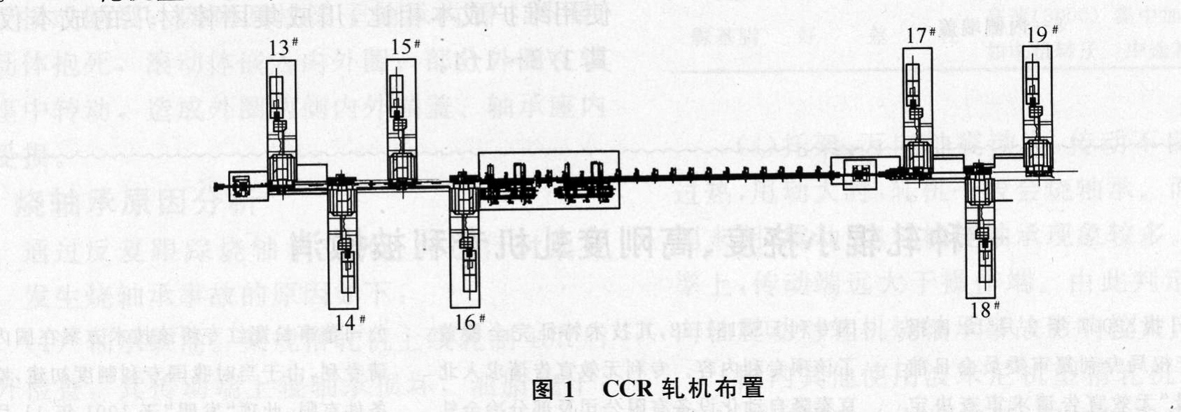

邢臺鋼鐵有限責任公司線材廠二、三車間預精軋機組(13#~18#)采用6架CCR(Compact Casette Rolling Stands)軋機,即輥箱型緊湊式軋機。CCR軋機呈X型布置,奇數(shù)架與偶數(shù)架分布在軋線兩側。為實現(xiàn)無張力軋制,各機架間均設有活套。為滿足低溫軋制的工藝要求,在16#與17#軋機間設有水冷箱。18#軋機后安裝了1臺帶有預應力輥環(huán)的四輥PRS軋機,用來實現(xiàn)大盤卷產(chǎn)品的精密軋制。軋機布置如圖l所示。

1.2 CCR軋機優(yōu)點

CCR軋機傳動箱內部有2個自定心的聯(lián)軸器,在更換CCR輥箱時可自動聯(lián)接。CCR輥箱靠液壓缸鎖緊在傳動箱上。傳動箱安裝在左右交替傾斜45。的底座基礎上,并可移動。每個機架的軸向與前一機架成90°,從軋制方向看,13#、15#、17#機架為左側驅動,14#、16#、18#機架為右側驅動。

CCR軋機特有的機構形式,使其具有以下優(yōu)點:

(1)可實現(xiàn)高精度軋制

①整個軋機包括電機與平臺斜置45°交叉配置,完成平立交替軋制。

②軋機剛度高,有利于軋出高精度產(chǎn)品。

③采用傘齒輪和蝸輪蝸桿帶動偏心套進行輥縫調整,編碼器反饋調整信息,具備輥縫在線調整功能,從而保證了產(chǎn)品精度和負荷均勻。

(2)換輥換槽方便

①CCR軋機軋輥與傳統(tǒng)雙牌坊軋輥類似,輥身可以配置多個軋槽,因而減少了換輥次數(shù)。換槽時,輥箱整體移動,不變動軋線,整個操作簡單便捷,換槽僅需5min。

②CCR輥箱裝配在傳動箱上,換輥操作實際上是整個輥箱的更換。換輥箱時將傳動箱上的縮緊缸打開,取下軋輥聯(lián)軸器上的固定銷,將輥箱整體吊走,直接安裝預裝好的新輥箱,非常快捷,僅需約10min。

(3)孔型適應性強

軋制小規(guī)格產(chǎn)品時,CCR軋機為預精軋機組;軋制大規(guī)格產(chǎn)品時,13#~16#軋機為預精軋機,17#~18#軋機為精軋機。孔型系統(tǒng)為橢圓一圓系統(tǒng),軋制不同規(guī)格時,通過空過某些機架,即可得出不同尺寸的成品。因此孔型適應能力很強,產(chǎn)品規(guī)格范圍覆蓋Φ5.5~Φ42mm的光面盤條及中Φ14mm以下的帶肋鋼肋。

2 應用與改進

邢鋼線材廠二、三車間分別于2001年11月及2004年1月將CCR軋機投入運行。由于該CCR軋機是國內首次引進應用,在生產(chǎn)初期曾出現(xiàn)一些問題,對此,邢鋼技術人員做了大量有效的改進工作。

2.1軸承抱死和彎曲棒斷裂

自邢鋼二高線廠投產(chǎn)后,CCR輥箱一度成為設備故障的高發(fā)區(qū)之一,主要表現(xiàn)為輥箱軸承抱死和彎曲棒斷裂,嚴重影響了生產(chǎn)。經(jīng)反復分析研究,采取了以下措施:

(1)放棄原設計的SKF24130 CC/C2/w33小游隙軸承(游隙為0.15~0.18mm),改用SKF24130 CC/C2/w33大游隙軸承(游隙為0.23~0.25mm)。

(2)將潤滑系統(tǒng)進行改造:在15#軋機旁增加1臺潤滑站,負責13#~16#軋機CCR輥箱的潤滑;并在每架CCR輥箱潤滑管路上安裝閥門,在潤滑不良時,單獨為該輥箱加油;另外,將原有潤滑管路上的卡套式接頭全部改為平面密封式接頭,以確保潤滑效果。

(3)將控制鎖緊液壓缸動作的三位五通雙電控閥改為兩位四通單電控閥。避免了因液壓缸鎖緊力不足導致輥箱在軋制時產(chǎn)生晃動現(xiàn)象。

(4)重新設計彎曲棒的圓角半徑,提高尺寸精度和表面光潔度,消除應力集中。

(5)嚴格控制彎曲棒的安裝精度,保證同軸度誤差不大于0.05mm。

(6)在CCR軋輥輥頸處加裝軸承鋼套,使其基本接近軸承內套硬度;減少相對運動造成的磨損,避免因此造成的彎曲棒斷裂問題。

上述改造措施實施后,軸承抱死與彎曲捧斷裂的故障逐月減少,目前已基本消除。

2.2 CCR軋輥材質改造

CCR軋機軋輥原設計為高鎳鉻無限冷硬鑄鐵軋輥,在使用過程中,經(jīng)常出現(xiàn)軋槽“掉肉”等缺陷,并且由于耐磨性不好,每2h左右就要進行一次輥縫調整,成為制約高線廠二車間提高質量、產(chǎn)量的重要環(huán)節(jié)。為此邢鋼與蓬萊市超硬組合材料有限公司共同研發(fā)出適合CCR軋機使用的WC組合軋輥。

(1)材質與裝配

輥環(huán)采用WC硬質合金材質,牌號為R60T,含70%WC,30%鈷鎳合金,合金硬度為HRA80。軋輥軸、間隔環(huán)及鍵等材質為40Cr,并經(jīng)調質處理。WC組合CCR軋輥采用的連接方式為輥環(huán)與軸熱裝(過盈配合),利用間隔環(huán)和鍵逐個進行固定,端部螺栓采用軸向固定的方式。每支組合軋輥可裝配4片輥環(huán)。

(2)使用效果

硬質合金組合軋輥用于預精軋機架較鑄鐵軋輥有如下優(yōu)點:

①單槽軋制量達7500t以上,較鑄鐵軋輥提高了3~5倍,且因磨損輕微,修磨量大大降低。

②由于軋槽壽命提高,可減少換輥換槽時間,提高了作業(yè)率和產(chǎn)量。

③由于軋槽耐磨性好,避免了鑄鐵輥經(jīng)常出現(xiàn)的“掉肉”、過度磨損等缺陷,且軋制過程中基本不需要調整,軋件尺寸非常穩(wěn)定,使產(chǎn)品質量得到保證。

2.3 CCR軋機孔型系統(tǒng)優(yōu)化

2.3.1 存在問題

邢鋼高線廠二車間投產(chǎn)初期,產(chǎn)能發(fā)揮不十分理想,其主要原因如下:

(1)軋制速度低,2#飛剪設計能力不足,其上限速度為4.4m/s,因此固定了連軋常數(shù),限制了軋制速度的提高。

(2)產(chǎn)品規(guī)格范圍較大,原CCR軋機孔型設計較多地考慮了孔型的共用性,因此部分道次的孔型設計不十分合理,使成品尺寸較難控制。

(3)變形分配不合理,軋制負荷分配不均。13#軋機軋制負荷偏大,電機功率小,17#、18#軋機電機功率較大,負荷偏小,整個CCR軋機區(qū)域軋制負荷分配不均,給電機維護帶來困難。

2.3.2優(yōu)化效果

因邢鋼三車間建成投產(chǎn)后,二車間的產(chǎn)品規(guī)格范圍已縮至Φ5.5~Φ16.0mm,因此對孔型系統(tǒng)進行了優(yōu)化設計,并取得以下效果:

(1)中軋出口軋件尺寸增大,取消了2#飛剪對成品終軋速度的限制,提高了軋制速度。更改后的中軋12#軋機出口軋件尺寸為Φ33.5mm,連軋常數(shù)增大了6.3%,Φ8mm產(chǎn)品提速至68m/s,Φ10mm產(chǎn)品提速至45m/s,Φ12ram產(chǎn)品提速至31.4m/s,Φ16mm軋制速度至18.5m/s,較大程度地提高了邢鋼高線廠兩個車間的產(chǎn)能。

(2)軋制負荷得到合理分配。孔型優(yōu)化后,均勻分布了軋制負荷,減少了設備故障和隱患,同時避免了設備功能的浪費。

(3)減少了CCR軋機的軋輥修磨量。原橢圓孔型每下機一次需重車8mm;孔型更改后只需重車5mm,因此提高了軋輥利用率,降低了成本。

2.4 運行分析

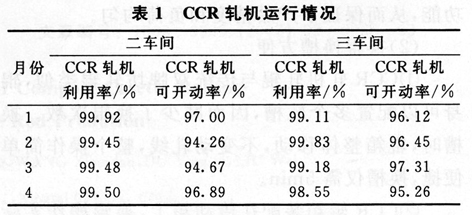

在各項改造完成后,CCR軋機在二、三車間運行穩(wěn)定,軋機利用率和可開動率均處于較高水平,見表1。

3 結論

CCR軋機因其獨特的結構形式,具備了精度高、換輥換槽方便,孔型系統(tǒng)適應性強,能實現(xiàn)在線調整等較多優(yōu)點,非常適合多品種、多規(guī)格、小批量的生產(chǎn)模式,在邢鋼專業(yè)化優(yōu)質線材生產(chǎn)上發(fā)揮了重要作用,為邢鋼公司創(chuàng)造直接經(jīng)濟效益4928.32萬元/a。同時,邢鋼結合實際,對CCR機組進行了工藝優(yōu)化,取得了良好效果,使其更好地發(fā)揮了作用。

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁