萊鋼1 500mm熱帶軋機輥型技術研究應用

瀏覽:次|評論:0條 [收藏] [評論]

摘要:針對萊蕪鋼鐵集團公司1500mm熱帶軋機因無板形控制系統而導致產品檔次低的問題,研究應用了變接觸支撐輥(VCR)技術與高效變凸度的T作輥輥型(HVC)技術。經實際應用.提高了帶鋼板形質量,并開發出高附加值產品。

關鍵詞:熱帶軋機;板形控制;平坦度;凸度;輥型

1 前言

熱軋帶鋼的發展方向為高附加值產品,如冷軋用原料、管線鋼、深沖鋼乃至汽車用鋼等,而板形控制技術是保證高附加值產品質量以及開發薄帶鋼新產品的核心技術之一。

萊蕪鋼鐵集團公司2005年7月建成1500mm熱軋帶鋼生產線口],產品寬700~1400mm,厚1.2~20mm,2006年年產量近200萬t。由于該生產線元板形控制系統,導致產品存在如下問題:帶鋼頭部及尾部質量較差;厚4mm以下帶鋼產品質量難以保證;高附加值產品開發難度大等。為解決這些問題,萊鋼研究應用北京科技大學新開發的板形控制系統,尤其是根據萊鋼1500mm精軋機組的實際,優化設計出支撐輥變接觸曲線(VCR曲線)及工作輥高效變凸度曲線(HVC曲線),效果顯著。

該精軋機組的6架四輥軋機F1~F6都配置有液壓AGC、液壓彎輥與液壓橫移,F6機架出口側增加了凸度儀、平坦度儀各1臺,因此該生產線已具有板形自動閉環控制的設備條件及檢測裝置。

2 萊鋼1500mm精軋機組板形控制策略及技術方案

2.1板形控制策略

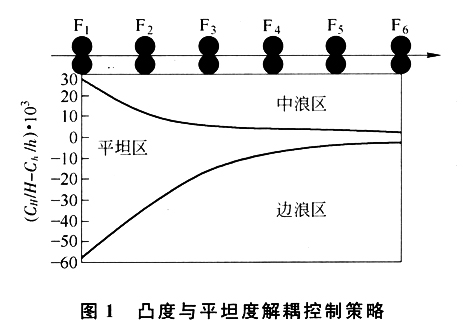

板形包括帶鋼的橫截面形狀(主要是凸度)和平坦度2個主要指標,凸度和平坦度在某種情況下具有強耦合性,如何實現良好的解耦控制是板形控制的難點與重點。圖1為萊鋼1500mm熱帶精軋機組6機架連軋機解耦控制策略。由圖1可以看出,上游機架具有較大的“平坦死區”,是控制凸度的理想機架;而下游機架,“平坦死區”較小,應保持帶鋼的比例凸度基本不變,完成平坦度控制,亦即實現上游凸度控制 下游平坦度控制 下游邊部控制。上游機架在F。達到比例凸度目標值,在后續下游機架以平坦度控制為主,保持相鄰機架比例凸度相等,均等于比例凸度目標值。

2.2板形控制技術方案

按上述板形控制策略,板形控制方案主要包括兩方面內容:一是輥型技術,開發適合本生產線板形控制的工作輥和支撐輥輥型;二是板形自動控制技術。

2.2.1 輥型技術

軋輥輥型是控制板形最直接、最有效的手段。萊鋼研究應用了北京科技大學新開發的高效變凸度工作輥輥型(HVC)技術和變接觸支撐輥輥型(VCR)技術,優化設計輥型。VCR技術應用于F1~F6機架;HVC技術應用于F1~F4機架,F5~F6仍采用普通輥型(WRS)的工作輥,并配合軋輥軸向液壓橫移,實現自由規程軋制(逆寬軋制、增加同寬軋制量、延長換輥周期等)。

2.2.2板形自動控制系統簡介

萊鋼1500mm精軋機組板形自動控制系統主要包括板形沒定(SSU)控制、板形在線閉環控制、凸度自學習和平坦度自學習。板形設定(SSU)控制指過程控制級(L2)的軋輥軸向橫移設定(SFTSU)和彎輥力設定(BFSU);板形在線閉環控制指在基礎自動化級(L1)的彎輥力前饋(BFFF)控制和彎輥力反饋(BFFBK)控制功能;由于在精軋機組出口安裝有凸度儀和平坦度儀,在板形設定控制系統中還包括凸度自學習和平坦度自學習,以提高設定模型的精度。

3 輥型設計

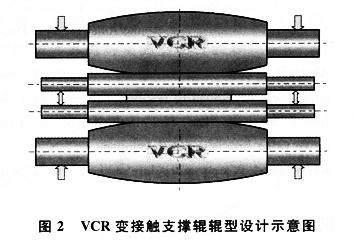

3.1變接觸支撐輥(VCR)技術

采用常規支撐輥,F1~F6機架軋輥軸向不均勻磨損較嚴重,工作輥下機后呈現箱形或凹槽形,輥型保持穩定的能力較差。而VCR技術的核心是支撐輥采用特殊的大圓弧輥型曲線,使輥系在軋制力的作用下,支撐輥和工作輥的輥間接觸長度能夠與所軋帶鋼的寬度相適應,消除或減少輥間“有害接觸區”,從而將低橫向剛度的輥縫轉化為高橫向剛度的輥縫,降低帶鋼的凸度;同時可增加軋機對板形干擾因素(如來料板形的波動、軋制力的波動等)的抵抗能力,抑制板形缺陷產生,使軋后帶鋼的板形保持穩定;此外,由于“有害接觸區”的減少,增加了彎輥力的調控功效,可提高板形控制能力。

另外,常規的大倒角支撐輥在倒角拐彎處易出現接觸壓力尖峰,而VCR技術改變支撐輥與工作輥輥問的接觸狀態,可降低接觸壓力尖峰,使軸向輥間接觸壓力均勻分布,對改善軋輥軸向不均勻磨損、延長換輥周期、降低軋輥消耗有明顯作用。變接觸支撐輥VCR技術如圖2所示。

3.2 高效變凸度工作輥輥型(HVC)技術

CVC技術是由德國西馬克公司開發的標志性板形控制技術,目前在熱軋和冷軋生產中均有許多成功的應用實例。其基本思想是將上下工作輥磨削成近似S形但呈180°相位差放置,通過上、下工作輥相對軸向移動可連續改變空載輥縫的凸度(主要是二次凸度),以達到增加軋機板形控制能力的目的。但是,采用CVC技術時空載輥縫的二次凸度與所軋帶鋼的寬度成平方關系,亦即軋制寬帶鋼時,凸度調節能力較大;而軋制窄帶鋼時,凸度調節能力成平方下降;當生產窄而薄的帶鋼時,容易失去板形控制能力。

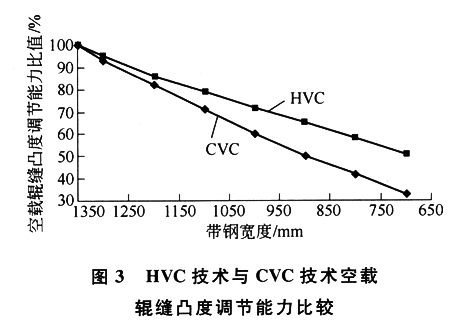

為增加板形控制能力,在設計工作輥輥型時,充分吸收CVC輥型的優點,同時克服其不足,在精軋機組的上游機架應用高性能變凸度(High-per·formance Variable Crown)工作輥輥型(簡稱HVC)技術,其將空載輥縫的二次凸度與所軋帶鋼的寬度設計為線性關系。軋制時,當所軋帶鋼寬度B在700~1350mm變化時,HVC和CVC的空載輥縫凸度(二次凸度)調節能力對比如圖3所示。

帶鋼寬度變化時空載輥縫凸度調節能力比值為:

u(B) = (CB/Cmax)×100%

式中,u(B)為帶鋼寬度變化時的空載輥縫凸度調節能力比值;Cmax為最大帶鋼寬度時的空載輥縫凸度;CB為帶鋼寬度為B時的空載輥縫凸度。

從圖3可知,當帶鋼寬度由寬變窄時,CVC的空載輥縫調節能力下降較大,接近70%;而HVC空載輥縫調節能力下降相對緩慢,接近50%,.因此HVC技術的板形調控能力更強。

采用HVC工作輥技術,空載輥縫的二次凸度與板寬成線性關系,同時二次凸度與軋輥軸向橫移量也成線性關系,因而該技術對板形有很強的控制能力,具有控制幅度大、精度高的特點;此外,采用該技術既可實現正凸度控制,也可實現負凸度控制,尤其適于軋制強度高、規格薄的品種;再有,線性關系對于實現模型自動控制非常有利。經研究還發現,HVC輥型不僅具有二次凸度的控制能力,還具有高次凸度的控制能力,這使得HVC具有消除邊、中復合浪的能力。HVC技術工作輥輥型如圖4所示。

3.3 HVC工作輥與WRS工作輥的區別

HVC工作輥與常規wRS工作輥的本質區別在于:HvC工作輥可通過軋輥的軸向橫移來改變承載輥縫的形狀,以達到增加軋機板形控制能力的目的。為此,HVC工作輥的橫移策略與WRS工作輥的橫移策略不同,需由過程控制級(L2)的板形設定模型計算出橫移量與彎輥力,然后傳至基礎自動化(L1)執行。對于HVC工作輥,根據軋制規格、鋼種、軋制力、軋輥磨損和熱脹的變化,其軸向橫移量因板形設定而變;而對于WRS工作輥,其橫移位置不考慮這些因素的變化,而是根據預先設定的橫移策略(橫移模式、橫移步長、橫移行程和橫移頻率)進行周期性來回橫移,其目的不是增加軋機板形控制能力,而是不斷改變帶鋼與工作輥的接觸位置,使軋輥軸向磨損均勻化,以實現自由規程軋制。

測量下機后軋輥的磨損輥型(冷態),發現HVC工作輥的磨損輥型與WRS工作輥的磨損輥型沒有本質差別。經過一個軋制單位后,在與帶鋼接觸的區域內,HVC工作輥輥型仍保持較好,因此采用HVC工作輥技術后,軋制單位公里數并未減少,保證了正常的換輥周期。

HVC軋輥的軸向移動能明顯改變空載輥縫的凸度,可為每一種規格的帶鋼設定所需的軸向移動量,而工作輥彎輥裝置僅僅用來平衡軋輥變形與設定值之間的偏差以及帶鋼運行過程中干擾因素的變化。因此將HVC軋輥軸向移動值作為預設定值,軋制時用工作輥彎輥裝置作在線調整,起微調作用。

4 應用效果

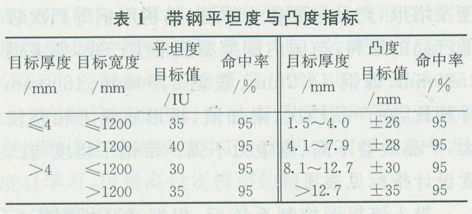

投入板形控制系統前,帶鋼平坦度指標與凸度指標都很差,達不到國標要求,因此一般不作為交貨條件,交貨時帶鋼產品外形主要控制厚度、寬度及塔形,產品主要作為焊管、結構用鋼等檔次較低產品的原料,與國內同類型熱帶生產線,如寶鋼1580mm、梅鋼1422mm、鞍鋼1780mm、1800mm等相比,在產品檔次、附加值、板形質量上相差較大,產品效益不高、競爭力不強。帶鋼平坦度與凸度設計指標見表1。

投入該板形控制系統后,根據產品板形指標與軋制工藝參數等逐步調試,不斷優化模型,取得良好效果,厚2.3~4mm帶鋼板形質量不斷提高,尤其是頭、尾部板形質量明顯提高,平坦度指標取40IU時平均命中率已近90%,接近設計的平直度指標;凸度指標取±35μm時平均命中率已達90.5%,接近設計的凸度指標。厚度4mm以上的帶鋼板形質量更容易保證。現已開發出厚2.5~5mm冷軋原料、厚3~5mm集裝箱板;X52管線鋼等附加值較高的產品。

5 結語

板形控制技術對于熱軋帶鋼廠高精度板帶和高附加值產品的研制與開發具有重要意義。通過應用先進的支撐輥和工作輥輥型技術,配合板形自動閉環控制系統,提高了萊鋼1500mm熱軋精軋機組的板形控制能力,顯著提高了產品板形質量,并能生產出高精度板材和高附加值產品。

- 上一篇:薄帶高速冷連軋軋制規程的優化 下一篇:控軋控冷過程中低碳鋼組織性能模型

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁