冷連軋機邊降控制竄輥數學模型研究

來源:曹建國 毛 娜 張 杰 尹曉青 曾 偉 |瀏覽:次|評論:0條 [收藏] [評論]

摘要:針對某冷連軋機邊降控制存在的問題,采用顯示動力學有限元方法建立了四輥軋機輥系與軋件一體化有限元仿真模型,分析了影響帶鋼邊降的主要因素帶鋼厚度和帶鋼變形抗力對帶鋼邊降的影響。基于邊降控制機理和自主設計的EDW邊降控制工作輥輥形特點,用邊降控制等效面積法建立了冷連軋機邊降控制竄輥數學模型,通過有限元仿真數據分析和工業軋制試驗確定了模型參數。1700四輥冷連軋機應用本竄輥模型投入自主研制的EDW邊降控制工作輥和配套的VCR變接觸支持輥,取得了電工鋼板邊降平均值≤7 μm的比率達到98.22%且同板差≤10μm的比率達到97.25%的顯著生產實績。

關鍵詞:冷連軋機;帶鋼;邊降控制;有限元分析;數學模型

中圖分類號:TG333.72 文獻標識碼:A 文章編號:0449—749X(2008)08—0057—04

隨著用戶對帶鋼板形精度,特別是橫向厚度精度要求日趨嚴苛,邊降控制(EDC,又稱邊部減薄控制)成為板形研究與控制技術的新領域。與高度發展的平坦度和凸度控制相比較,邊降控制正處于其起步階段,是板形控制的薄弱環節[1~6]。邊降的存在直接影響產品質量和成材率,邊降控制不當還易造成斷帶停機,降低生產效率。近幾年來,為了滿足用戶對帶鋼邊部板形質量的新要求,EDC日益受到重視,成為帶鋼邊部板形控制的關鍵技術。目前邊降控制手段主要有采用錐形工作輥的K—WRS技術[7]、EDC輥和EDC冷卻系統[8]、工作輥既可以交叉又可以橫移的T—WRS&C技術[9]等。值得指出的是,目前生產實踐中冷連軋機邊降控制大多采用新建六輥軋機機型,而四輥冷軋機是寬帶鋼冷連軋機的主力機型之一,具有易實現高速、大扭矩穩定軋制,輥系簡單,可靠性好的特點。因此開展四輥冷連軋機邊降控制新技術研究具有重要意義。

1 引進邊降控制技術調試及問題

武鋼1700冷軋軋機組是中國從國外引進的第1套現代化大型冷連軋機,采用常規四輥軋機機型,1978年建成投產;1995年底對計算機控制系統進行了改造[2];2004年3月完成了以酸軋聯機為主要內容的技術改造,增加了第1、2架單錐度工作輥結合液壓竄輥進行冷軋無取向硅鋼邊降控制[10],第5架SmartCrown工作輥結合液壓竄輥進行板形平坦度控制[11],且改造后冷連軋機組1~5架工作輥具有液壓彎輥系統、支持輥采用外方提供的常規凸度輥形配置方案。外方提供的單錐度工作輥常規配輥方案結合工作輥液壓竄輥、彎輥技術進行帶鋼邊降控制新技術在工業軋制試驗中可取得明顯的邊降控制效果,冷軋無取向硅鋼邊降平均值10μm以內的比率由29.2%提高到62.5%,但在1年多的調試過程中發現引進的單錐度輥邊降控制技術應用于四輥冷連軋機即使顯著加大了輥形錐度,但帶鋼邊降控制精度不足、邊部非邊降區超厚等生產難題一直存在,且該輥形方案控制不當極易出現剪邊、輥面粘結和邊降控制效果不對稱等問題,甚或“斷帶”導致停產,影響現場正常生產的順利進行[10]。目前這項引進的板形控制新技術在

課題組通過2年有余的研究,自主設計了EDW/VCR一體化方案,并于2006年8月和2007年4月先后投入工業應用。為了更好指導工業軋機邊降控制實踐,本文采用采用顯示動力學有限元方法建立了輥系與軋件一體化有限元仿真模型,并結合軋制試驗建立了1700冷連軋機新輥形邊降控制竄輥數學模型,即通過設定EDW邊降控制工作輥竄輥值使帶鋼邊部進入邊降控制段合適的距離,實現帶鋼邊降控制。

2 輥系與軋件有限元模型

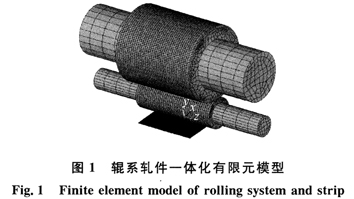

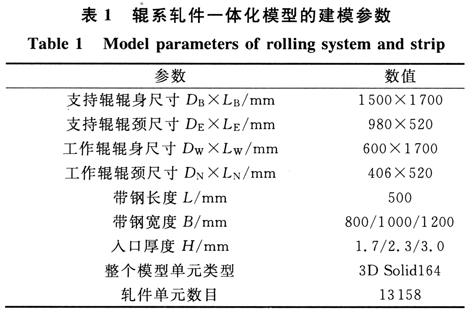

為了分析主要因素對帶鋼邊降的影響,采用顯示動力學有限元方法建立了帶鋼軋機輥系與軋件一體化有限元仿真模型,如圖1所示。建模參數如表1所示。

3 邊降控制竄輥數學模型

3.1帶鋼邊降狀況的評價方法

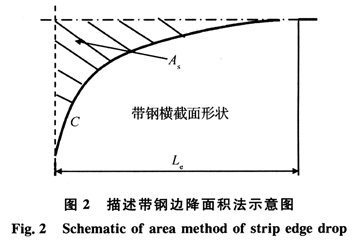

不管是建立邊降控制預設定模型,還是前饋和反饋控制模型,掌握帶鋼的邊降狀況非常重要。主要有3種評價方法:(1)單點評價法,即用帶鋼邊部某一點的邊降數據來反映此橫截面的邊降情況[2]。工業應用的標準一般是∆de,x=h100一h15。指帶鋼邊降,h100、h15分別指距帶鋼邊部

3.2邊降控制竄輥數學模型的建立

影響帶鋼邊降的因素很多,竄輥數學模型可以表示成如下形式:

S=ƒ(B,H,σ,T,D,TS,Fb)

式中,S為預設定竄輥量;B為帶鋼寬度;H為帶鋼厚度;σ為帶鋼變形抗力;T為輥形錐度;D為軋輥直徑;Ts為張力;Fb為彎輥力。

基于EDW邊降控制工作輥輥形的特點,把不同寬度帶鋼同等考慮,即把帶鋼寬度這個影響因素單獨提出來,根據寬度給定的竄輥量為So;其余的影響因素一起考慮,相關竄輥量為Sp。在進行邊降控制時,原則上可以先竄輥So,使得EDw常規平輥段與邊降控制段相接處和帶鋼邊緣重合,再竄輥Sp,合理設定帶鋼邊部進入EDW邊降控制段的距離來進行邊降控制,竄輥數學模型可表示為:

S=So一SP (1)

3.3 So的建立

根據EDW邊降控制工作輥的結構特點,So可以表示為:

式中,B為帶鋼寬度,mm;Lo為與輥形結構相關的參數。

3.4 Sp的建立

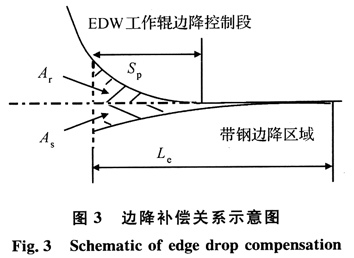

EDW邊降控制工作輥輥形、帶鋼邊降和帶鋼進入邊降控制段的距離SP之間的關系如圖3所示。

圖3中Ar表示空載輥縫時EDW輥對帶鋼邊降的補償能力,AS表示軋后帶鋼的邊降,二者之間存在補償和被補償的關系,用邊降補償系數λ表示,即AS=λAr。

(1)求解Ar

式中,kP為EDW邊降控制段輥形參數。

(2)求解AS

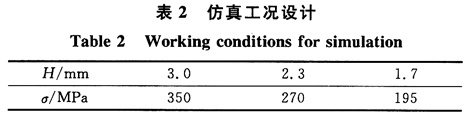

研究表明:對帶鋼邊降影響較大的2個因素是H和σ,根據前面建立的輥系軋件一體化仿真模型,設計工況進行仿真分析,工況設計如表2所示。

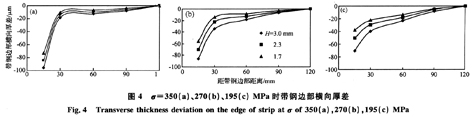

圖4是根據仿真數據繪制的圖形,用以求解AS。首先對邊降曲線采用指數曲線進行擬合,表示為:

he(z)=a(1一eβx) z∈[一Le,0] (4)

由式(4)求得的9種工況下的AS,因為該面積受帶鋼厚度H和變形抗力一兩個因素的影響,即AS=ƒ(h,σ),分析仿真數據發現其變化規律接近指數曲線,用下式進行擬合:

AS=K(euH一1)(eυσ一1) (5)

結合前面求得的AS,采用最小二乘法,求出式

(5)中的系數K=688.9,u=0.406 4,υ=0.0044。

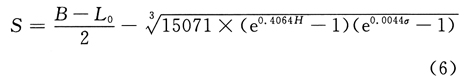

(3)求解邊降補償系數

本文采用現場竄輥試驗的方法確定邊降補償系數λ。改變竄輥量,測量成品邊降,邊降良好時即認為此時的竄輥量是試驗鋼種的理想竄輥量。改變鋼種,重復試驗。然后把試驗的理想竄輥量和模型計算的竄輥量進行比較,求出邊降補償系數。根據試驗數據,得出λ=1.4。至此,確定了竄輥數學模型如式(6)所示。

4現場驗證及應用

1700冷連軋機未投入邊降控制技術時,即使現場采用了軋前不切邊、軋后大切邊;加大正彎輥,采用帶中浪軋制,以犧牲板形平坦度換取邊降控制效果等辦法,電工鋼邊降平均值依然在15~20μm,2005年11-12月和2006年3-4月對0.

課題組自主研制的EDW邊降控制工作輥和配套的VCR變接觸支持輥于2006年8月和2007年4月先后投入1700冷連軋機工業應用,并采用本文建立的竄輥模型,即通過設定EDW邊降控制工作輥竄輥值使帶鋼邊部進入邊降控制段合適的距離,實現帶鋼邊降控制。2007年7月現場連續軋制0.

重要貢獻。

5 結論

(1)建立了輥系軋件一體化仿真模型,通過有限元仿真分析建立了竄輥數學模型,結合有限元仿真和工業軋制試驗方法,確定了竄輥數學模型參數。

(2)應用邊降控制竄輥數學模型投入自主研制的EDW邊降控制工作輥和配套的VCR變接觸支持輥,工業應用取得了邊降平均值≤7 um的比率達到98.22%且同板差≤10 um的比率達到97.25%的顯著生產實績。

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁