CSP工藝?yán)滠埍“褰M織演變和第二相分析

來源:計云萍, 任慧平, 金自力, 李德剛, 閆 波 |瀏覽:次|評論:0條 [收藏] [評論]

CSP工藝?yán)滠埍“褰M織演變和第二相分析

計云萍1, 任慧平1, 金自力1, 李德剛2, 閆 波1,2

(1.內(nèi)蒙古科技大學(xué)材料與冶金學(xué)院,內(nèi)蒙古包頭014010;2.包鋼集團(tuán)薄板坯連鑄連軋廠,內(nèi)蒙古包頭014010)

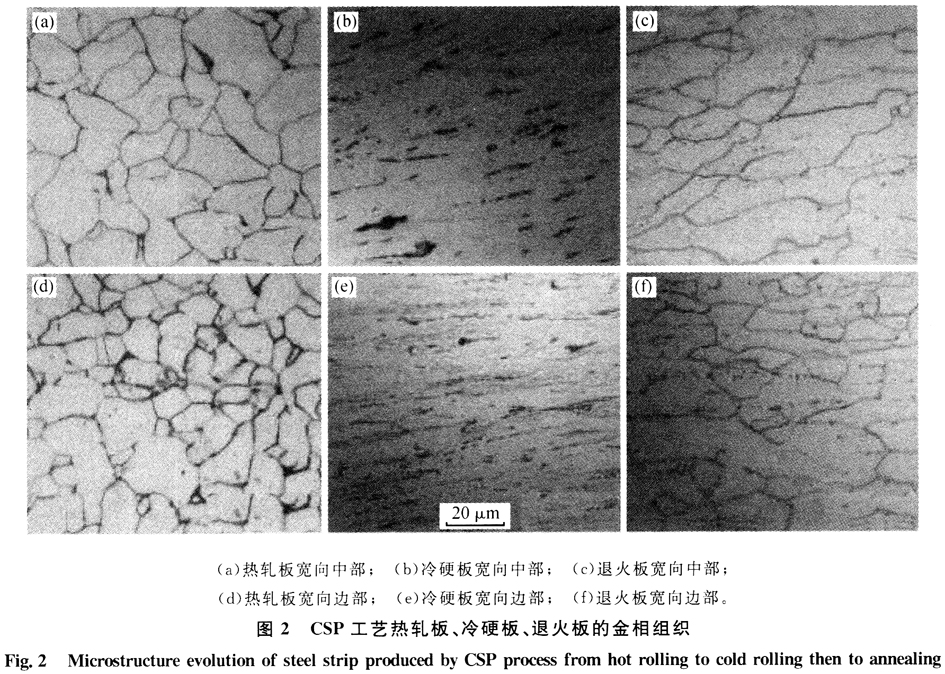

摘要:采用金相顯微鏡和QUANTA-400型環(huán)境掃描電子顯微鏡研究了包鋼CSP工藝?yán)滠埍“迳a(chǎn)過程中的組織演變,用化學(xué)相分析及X射線小角散射法研究了不同狀態(tài)鋼板中第二相的成分、數(shù)量及粒度分布。結(jié)果表明:包鋼CSP薄板坯中復(fù)合夾雜物的數(shù)量極少。在CSP工藝?yán)滠埍“迳a(chǎn)過程中,熱軋板、冷硬板和退火薄板沿寬向邊部的組織均較中部的組織細(xì)小,且熱軋狀態(tài)下最為明顯。作為冷軋基料的CSP工藝熱軋板中穩(wěn)定氧化物夾雜的總量(質(zhì)量分?jǐn)?shù))僅約14.3×10-6冷硬板和退火薄板中的析出相主要為納米級的M3C型和MC型析出物。冷硬板退火后M3C型析出物的總量比MC型析出物的總量多26~27倍。

關(guān)鍵詞:CSP薄板坯;冷軋;退火;第二相

薄板坯連鑄連軋是當(dāng)今世界鋼鐵工業(yè)具有先進(jìn)性的生產(chǎn)技術(shù)[1],其中的CSP(Compact Strip Production)工藝具有流程短、投資省、生產(chǎn)效率高、節(jié)能和運(yùn)行成本低、適應(yīng)性強(qiáng)及技術(shù)成熟等優(yōu)勢,得到了較為廣泛的應(yīng)用[2-3]。CSP的工藝特點是:鑄坯從連鑄機(jī)中拉出之后直接進(jìn)均熱爐,經(jīng)高壓水除鱗后直接進(jìn)入精軋機(jī)組軋制。由于無法像傳統(tǒng)鑄軋流程那樣可以對鑄坯表面進(jìn)行修磨,去除表面缺陷和較淺的夾雜物,所以CSP生產(chǎn)條件下,鑄坯質(zhì)量好壞將直接影響最后板材質(zhì)量。薄板坯連鑄連軋生產(chǎn)線一部分以熱軋薄板材供應(yīng)市場;另一部分為冷軋?zhí)峁┰希@就要求必須提供合適的熱帶作為冷軋原料。近年來,國內(nèi)外一些鋼廠開始采用CSP工藝生產(chǎn)冷軋薄板[4]。本文研究CSP工藝?yán)滠埍“迳a(chǎn)過程中組織的演變,分析不同狀態(tài)鋼板中第二相的變化,能夠為更加合理地對薄板坯產(chǎn)品進(jìn)行工業(yè)控制提供試驗依據(jù)。

1 試驗材料和方法

取包鋼生產(chǎn)的CSP薄板坯、4.5mm厚的CSP熱軋板、以4.5mm厚的CSP熱軋板為基料生產(chǎn)的1.0mm厚的冷硬板及其經(jīng)680℃全氫罩式退火后的薄板作為試驗材料,其化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為:C 0.043,Si 0.021,Mn 0.17,P 0.010,S 0.004,Alt 0.021,A1s 0.019,Ca 0.022,O 0.003 6,N0.053。采用金相顯微鏡和QUANTA400型環(huán)境掃描電子顯微鏡及其配備的能譜儀進(jìn)行顯微組織觀察和鑄坯中夾雜物的分析。

將試驗材料磨光除去表面的氧化鐵皮后,經(jīng)低溫電解及抽濾收集的方法獲得鋼中的第二相,首先用X射線衍射花樣定性鑒定析出相的組成,然后采用化學(xué)溶解方法分離各相并定量測定析出相中各元素的量及析出相的總量,最后用X射線小角度散射定量測定析出相的粒度分布,X射線小角散射法按GB/T 13221-91(ISO/TS 13762-2001)標(biāo)準(zhǔn)測定,誤差小于10%,分析測試工作由國家鋼鐵材料測試中心完成。

2 結(jié)果與分析

2.1 CSP薄板坯鑄態(tài)組織特征

由于CSP薄板坯薄、冷卻速度快,其鑄態(tài)組織與傳統(tǒng)鑄坯的組織存在差別。以往有過這方面的研究[5-6]。包鋼CSP薄板坯表層為細(xì)等軸晶,沿鑄坯厚度方向中部為柱狀晶,心部無中心等軸晶區(qū)。由于鑄坯邊部冷卻速度較中部大,所以鑄坯沿寬度方向由邊部到中部,晶粒尺寸明顯增大。以下主要對CSP薄板坯中的夾雜物進(jìn)行分析。

圖1是CSP薄板坯中夾雜物的SEM形貌及其能譜。由圖1(a)的SEM觀察發(fā)現(xiàn),鑄坯寬向中部表層存在少量疏松缺陷,在晶界處發(fā)現(xiàn)尺寸約為40μm的球形夾雜,經(jīng)能譜分析表明,該球形夾雜為CaO-A12O3-MgO復(fù)合夾雜。由圖1(c)的SEM觀察發(fā)現(xiàn),在鑄坯寬向中部中心位置發(fā)現(xiàn)尺寸約為8μm的夾雜,經(jīng)能譜分析表明該夾雜為FeO夾雜。由圖1(e)的SEM觀察發(fā)現(xiàn),在鑄坯寬向邊部表面發(fā)現(xiàn)尺寸約為15μm球狀夾雜,經(jīng)能譜分析表明,該球狀夾雜為Al2O3-SiO2-CaO-MgO-FeO復(fù)合夾雜。由圖1(g)的SEM觀察發(fā)現(xiàn),在鑄坯寬向邊部中心位置發(fā)現(xiàn)直徑約為5μm、長約40μm的棒狀夾雜,經(jīng)能譜分析發(fā)現(xiàn),該棒狀復(fù)合夾雜與寬向邊部表面的球狀夾雜成分接近,只是其中Si、Al的含量較鑄坯寬向邊部表面處球狀復(fù)合夾雜中Si、Al的含量高。

文獻(xiàn)[7]指出,對于冷軋薄板類制品,鋼中非金屬夾雜物的控制要求,目前大都認(rèn)同日本鋼鐵企業(yè)提出的控制標(biāo)準(zhǔn):冷軋鋼板中非金屬夾雜物尺寸必須小于100μm。由于鋁脫氧鋼中的非金屬夾雜物絕大多數(shù)為Al2O3系或Al2O3含量高的復(fù)合夾雜物,在軋制過程不會發(fā)生顯著變形,因此連鑄坯中非金屬夾雜物尺寸要小于100μm。可見,CSP薄板坯中夾雜物的尺寸比較小。另外,掃描電鏡觀察發(fā)現(xiàn),CSP薄板坯中復(fù)合夾雜的量極少,表明該CSP薄板坯的純凈度較高。提高鋼的純凈度可以使CSP熱軋板適當(dāng)軟化從而適合作為冷軋原料[4]。

2.2 CSP工藝?yán)滠埍“迳a(chǎn)過程中的組織演變

圖2是CSP工藝熱軋板、冷硬板、退火板沿寬向中部和邊部的試樣縱截面的金相組織演變。可以發(fā)現(xiàn),不同狀態(tài)下鋼板沿寬向邊部的組織均較中部的組織細(xì)小,且熱軋狀態(tài)最為明顯。可見,盡管CSP熱軋板沿寬向邊部和中部的組織粗細(xì)不均勻,但通過合適的冷軋工藝可以使薄板沿寬向邊部和中部的組織粗細(xì)趨于均勻。另外發(fā)現(xiàn),冷硬板經(jīng)全氫罩式退火后的組織為餅形晶粒,且餅形晶粒沿軋向的尺寸較大。

2.3不同狀態(tài)鋼板中第二相的化學(xué)相分析

對CSP工藝熱軋板電解粉末通過X射線衍射分析,得到的穩(wěn)定氧化物夾雜的成分及其質(zhì)量分?jǐn)?shù)(%)為:A12O3 0.001 03,TiO2<0.00001,Cr2O3<0.00001,MnO 0.000 01,FeO 0.00001,NiO<0.00001,CaO 0.00008,MgO 0.00014,SiO20.00016。可見,作為冷軋基料的CSP工藝熱軋板中穩(wěn)定氧化物夾雜總量僅約0.001 43%。

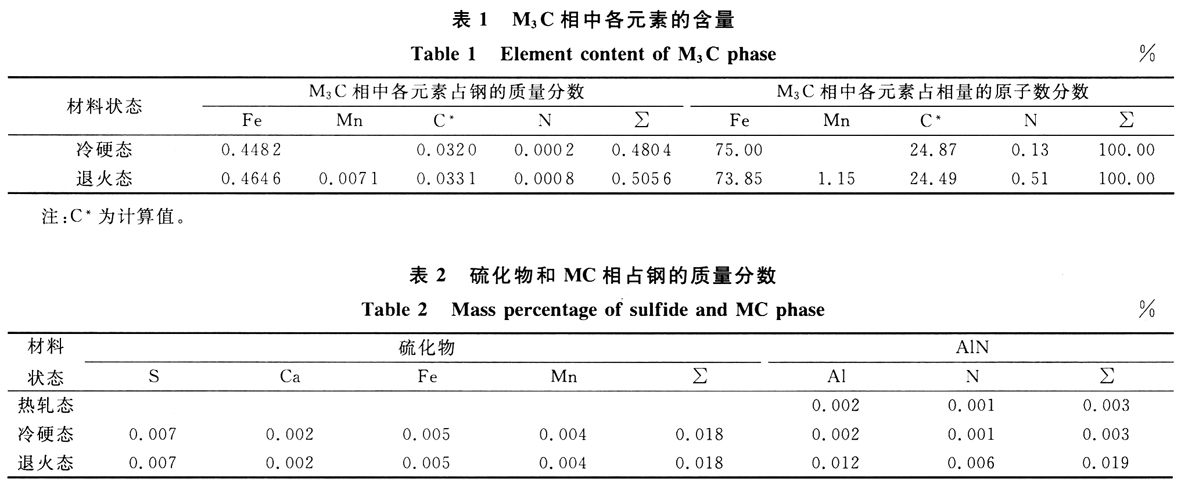

對以CSP工藝熱軋板為基料的冷硬板電解粉末經(jīng)X射線衍射結(jié)構(gòu)分析,發(fā)現(xiàn)CSP工藝?yán)溆舶逯兄饕?/SPAN>Fe的M3C型析出相和MnS顆粒,M3C型析出相的結(jié)構(gòu)式為Fe3C0.995N0.005屬正交晶系。對冷硬板經(jīng)退火后的電解粉末經(jīng)X射線衍射結(jié)構(gòu)分析,發(fā)現(xiàn)其中主要Fe的M3C型析出相和微合金元素的MC型析出相以及MnS顆粒,M3C相的結(jié)構(gòu)式為(Fe0.985 Mn0.015)3C0.980 N0.020,屬正交晶系,MC相是屬于六方系的AlN。M3C相中各元素的含量如表1所示,硫化物和MC相占鋼的質(zhì)量分?jǐn)?shù)如表2所示。

由表1和表2可見,冷硬板在退火過程中納米級的M3C型析出物和AlN的數(shù)量有了一定變化。納米級的M3C型析出物在冷硬板中占0.480 4%,在退火薄板中占0.505 6%,其總量有所增加。AlN的量在熱軋板和冷硬板中沒有變化,而在冷硬板和退火薄板中有較大變化,冷硬板中AlN的總量為0.003%,退火薄板中其析出量增加為0.019%。另外發(fā)現(xiàn),冷硬板經(jīng)過退火之后納米級的M3C型析出物的總量要比MC型析出物的總量多26~27倍。而硫化物的量在冷硬板中和退火薄板中基本無變化。

由X射線小角散射法測得的CSP工藝?yán)溆舶搴屯嘶鸨“逯?/SPAN>M3C相的粒度分布結(jié)果如表3所示,其中ƒ(D)為粒度分布頻度,代表各粒度范圍內(nèi)1nm間隔中顆粒的平均質(zhì)量分?jǐn)?shù)。可以看出,冷硬板中尺寸小于100 nm的M3C相顆粒約占23%,大于200 nm的約占49.2%;經(jīng)退火后,尺寸大于200 nm的M3C相顆粒約占73%。另外可以看出,冷硬板經(jīng)過退火后,不僅其中大尺寸的M3C相增多,而且小尺寸的M3C相減少。表1和表3的結(jié)果表明,退火過程中M3C相的析出與粗化共存,且M3C相的粗化較為明顯。

CSP工藝?yán)滠埍“迳a(chǎn)過程中,對于納米級的M3C相和MC相(AlN)在退火過程中的變化對再結(jié)晶過程和冷軋薄板組織、性能的影響,目前的認(rèn)識還不夠清楚,未見相關(guān)報道,深入的研究還有待進(jìn)行。

3 結(jié)論

1)包鋼CSP薄板坯中復(fù)合夾雜物的尺寸比較小,復(fù)合夾雜物的數(shù)量極少,鋼的純凈度較高。

2)在CSP工藝?yán)滠埍“迳a(chǎn)過程中,熱軋板、冷硬板和退火薄板沿寬向邊部的組織均較中部的組織細(xì)小,熱軋狀態(tài)下最為明顯,冷硬板經(jīng)退火后的組織為餅形晶粒。

3)作為冷軋基料的CSP工藝熱軋板中穩(wěn)定氧化物夾雜總量較少。冷硬板和退火薄板中的析出相主要為納米級的M3C型析出物和MC型析出物(A1N)。M3C型相在冷硬板和退火薄板中總量有所增加,退火過程中M3C型相的析出與粗化共存,其中粗化較為明顯。MC型相在熱軋板和冷硬板中的總量沒有變化,退火后A1N的析出量由0.003%增加為0.019%。冷硬板退火后M3C型析出物的總量比A1N的總量多26倍。

參考文獻(xiàn):

[1]田乃媛.薄板坯連鑄連軋[M].北京:冶金工業(yè)出版社,1998.

[2]KANG Yong-lin,Yu Hao,FU Jie,et a1.Morphology and Pre-cipitation Kinetics of A1N in Hot Strip of Low Carbon Steel Produced by Compact Strip Production[J].Materials Science and Engineering A,2003,351(1-2):265.

[3]LIU De-lu,HUO Xiang-dong,WANG Yuan-li,et a1.Aspects of Microstructure in Low Carbon Steels Produced by the CSP Process[J].J.Univ.Sci.and Tech.Beijing,2003,10(4):l.

[4]張樹堂.薄板坯連鑄連軋生產(chǎn)冷軋用低碳熱軋帶鋼的力學(xué)性能[J].鋼鐵研究學(xué)報,2005,17(6):10.

[5]周德光,傅杰,金勇,等.CSP薄板坯的鑄態(tài)組織特征研究[J].鋼鐵,2003,38(8):47.

[6]徐匡迪,劉清友.薄板坯流程連鑄連軋過程中的細(xì)晶化現(xiàn)象分析[J].鋼鐵,2005,40(12):1.

[7]王新華.采用薄板坯連鑄生產(chǎn)高表面質(zhì)量冷軋鋼板的可行性分析[J].鋼鐵,2004,39(12):18.

- 上一篇:冷軋帶鋼邊部減薄及其影響因素分析 下一篇:冷軋帶鋼邊部減薄及其影響因素分析

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁