拉速變化對IF鋼鑄坯非金屬夾雜物含量的影響

瀏覽:次|評論:0條 [收藏] [評論]

摘 要:采用原位統計分布分析儀(OPA)對IF鋼連鑄過程抻速變動對鑄坯表層試樣非金屬夾雜物含量的影響進行了研究,發現在由較高拉速(1.4 m/min)向低拉速(0.6 m/min)變動時,對結晶器保護渣卷入的影響主要發生在降速初期,而隨后的降速和低拉速下停止降速對鑄坯表層試樣夾雜物含量影響不大。當由較低拉速(0.6 m/min)向高抽速(1.4 m/min)變動時,對保護渣卷渣的影響主要發生在提升到高拉速后停止升速階段,而低批速時啟動升速和隨后均勻升速對鑄坯夾雜物含量的影響不大。研究中還發現在較高拉速下(1.4 m/min)即使較少量地變速,也會造成鑄坯表層夾雜物含量的顯著增加,因此在較高拉速時應避免對拉速進行變動或盡量采用低的拉速改變速率。采用數值模擬方法對拉速變化影響進行的研究結果同樣表明,在較高拉速下發生的拉速變化,對結晶器內鋼水流動有更顯著的影響。

關鍵詞:IF鋼;連鑄;拉速;結晶器;保護渣;非金屬夾雜物

超低碳IF鋼冷軋薄板主要用于汽車、家電等制品,為了保證制品具有良好表面質量,對IF鋼中非金屬夾雜物的控制要求非常嚴格。近年來隨著煉鋼設備和工藝技術水平不斷提高,由于脫碳、脫氧、保護澆鑄工藝和操作不當等原因造成的IF鋼冷軋板表面缺陷比率降低,而連鑄過程由于結晶器保護渣“卷渣”造成的鋼板表面缺陷比率則有較大增加。

連鑄過程結晶器保護渣“卷渣”主要發生在所謂的“非穩定態澆鑄”時期,即拉速發生較大變動時期,如開澆和終澆階段、交換鋼水包階段、澆鑄過程結晶器寬度調節階段、更換浸入式水口階段、鋼水供應不及時等。由于拉速發生較大的變化,結晶器內鋼水的正常流動狀態受到擾亂,當液面發生較大波動時,保護渣被卷入鋼水內,被坯殼捕捉成為鋼中非金屬夾雜物。

盡管在連鑄過程應該盡量減少拉速變動,但實際過程中拉速的變動還是不可避免的。迄今為止對于不同程度拉速變化對鑄坯中非金屬夾雜物的影響缺少較系統定量的研究,目前各鋼鐵廠對于拉速變化時澆鑄的鑄坯,通常采用降級或報廢的策略,而簡單地采用這一控制方法,經常會發生“漏判”或“錯判”,或造成產品質量問題或降低鋼材收得率。寶山鋼鐵股份有限公司為了提高其IF鋼質量水平,對不同拉速變化對鑄坯中非金屬夾雜物的影響進行了試驗研究。

1 研究方法

試驗在寶山鋼鐵股份有限公司煉鋼廠二轉爐分廠((以下簡稱寶鋼煉鋼廠二轉爐分廠)進行。鐵水經脫硫預處理后,由250t轉爐進行煉鋼吹煉,然后經RH精煉,再由板坯連鑄機澆鑄成寬1 170mm、厚230 mm的板坯。寶鋼煉鋼廠二轉爐分廠板坯連鑄采用的中間包容量為60 t,為直弧型鑄機,垂直段長度為2.7 m,結晶器長度900mm,浸入式水口浸入深度為170 mm,出口夾角為15。,正常工作拉速范圍為:1.0~1.6 m/nlin。

研究中安排了升速和降速兩種拉速變動試驗條件:(1)降速試驗中,在拉速較長時間穩定在1.4 m/min以后,以0.15 m/min2的速率降低拉速,對拉速分別降低至1.2 m/min、1.0m/min、0.8 m/min、0.6 m/min時刻位于結晶器內的鑄坯,在澆鑄結束后提取試樣進行分析檢驗;(2)升速試驗中,在拉速較長時間穩定在0.6 m/min以后,以0.15 m/min2的速率提高拉速,對拉速分別增加至0.8 m/min、1.0 m/min、1.2 m/min、1.4 m/min時刻位于結晶器內的鑄坯,在澆鑄結束后提取試樣進行分析檢驗。此外,為了對比,還分別對0.6 m/min、0.8 m/min、1.0m/min、1.2 m/min和1.4 m/min穩定拉速下澆鑄鑄坯取樣進行分析研究。

在不同拉速條件下澆鑄的鑄坯外弧表面1/8寬度、1/2寬度處和側邊表面分別截取3塊長200mm、寬100mm、厚25 mm試樣,將試樣表層刨掉0.5 mm,采用北京納克分析儀器公司制作的原位統計分布分析儀(OPA)在該試樣表面進行走行掃描分析,對該表層的非金屬夾雜物含量等進行分析測定。其后再每次將試樣表面刨掉1 mm,共刨削加工5次,并在每次加工后均采用OPA分析儀對試樣表層的夾雜物含量進行分析測定。OPA分析儀每次走行掃描分析的面積為60 mm×40 mm。

原位統計分布分析儀(OPA)以火花光譜無預燃連續激發同步掃描定位、單次火化放電高速采集和火化光譜單次放電數字解析技術為基礎的一種檢測金屬材料中夾雜物的新型方法,可以在較大尺寸鑄坯試樣表面上連續線性掃描,得到試樣表層非金屬夾雜物的位置分布統計信息、定量分布統計信息以及尺寸分布統計信息。OPA分析儀在試樣表面掃描速度為1 mm/s,行間距為2 mm,火花探針放電斑點直徑為1μm,激發深度為9~20μm。

OPA分析儀在試樣表面掃描檢測到非金屬夾雜物時,反映該夾雜物組成元素的光譜強度會出現異常增加(通稱為異常信號)。異常信號的凈強度值與夾雜物的粒徑分布有相關性,而異常信號的相對頻數則與夾雜物含量具有相關性。通過統計分析異常信號的凈強度和其出現頻度可以獲得夾雜物的含量和粒度,其數學表達式如下:

C=C0F K (1)

D=(t2/t1)I D0 (2)

式(1)和(2)中,C為非金屬夾雜物的質量分數,%;C0為常數;F為出現異常信號的相對頻度;K為常數;D為夾雜物尺寸,μ,m;t2t1為系數;I為凈火花信號強度;D。為常數。

2 試驗結果

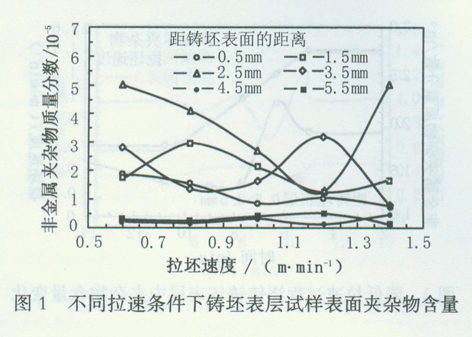

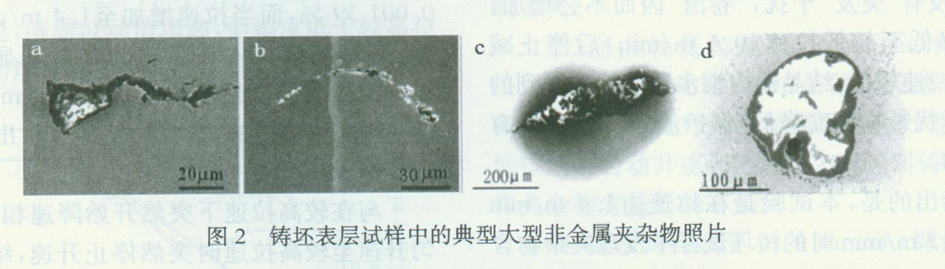

圖1為對穩定拉速條件下澆鑄的鑄坯試樣,將表層分別刨掉0.5 mm、1.5 mm、2.5 mm、3.5 mm、4.5 mm和5.5 mm后,采用OPA分析得到的不同拉速條件下鑄坯表層試樣表面尺寸大于10μm的非金屬夾雜物的含量。可以看到,較大尺寸的非金屬夾雜物主要存在于距表面0.5~3.5 mm的鑄坯表層內,其中在1~2.5 mm表層內夾雜物的含量最多,而在距表面超過4.5 mm的鑄坯內部,大尺寸夾雜物的數量則很少。圖2為采用SEM在鑄坯表層試樣中觀察到的典型夾雜物照片,表1給出了采用EDS分析得到的圖2所示夾雜物的組成。可以看到表層內存在的這些夾雜物尺寸很大,在100~400 μm之間,Na2O含量均很高,由此可以判定其為連鑄結晶器卷渣形成大型非金屬夾雜物。

由圖1還看到,拉速較低時(0.6~0.8 m/min)澆鑄的鑄坯表層內大尺寸夾雜物的含量較高,這主要是因為拉速過低時,由浸入式水口流出的鋼水量和流速均降低,向結晶器彎月面處的供熱不足,保護渣熔融不好因而容易被坯殼捕捉。但是,當拉速提高到1.4 m/min時,鑄坯表層夾雜物含量呈現出增加的趨勢。在試驗所用澆鑄條件下,拉速在1.0~1.2 m/min時,鑄坯表層大尺寸夾雜物的含量最少。圖2所示鑄坯表層試樣中的典型大型非金屬夾雜物,表1為非金屬夾雜物的質量分數。

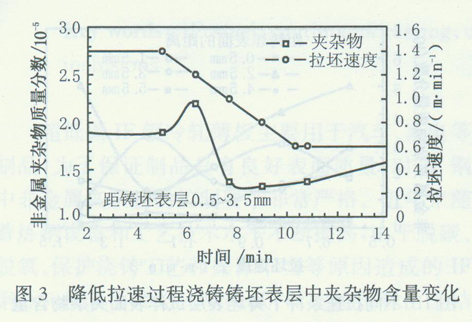

圖3為降速試驗中當拉速由1.4 m/min降低至1.2 m/min、1.0m/min、0.8 m/min和0.6 m/min時,對此時位于結晶器內的鑄坯在澆鑄后截取試樣,將表層分別刨掉0.5 mm、1.5 mrn、2.5mm和3.5 rnrn后,采用OPA分析儀對試樣表面進行走行掃描分析測定,得到的上述4個表層試樣非金屬夾雜物的平均含量。此外圖中還給出了拉速隨時間的變化。

本次試驗在1.4 m/min穩定拉速下澆鑄時,鑄坯0.5~3.5 mm表層試樣夾雜物含量在0.001 9%左右。由圖3可以看到,當由恒定拉速開始降速后,鑄坯表層試樣中夾雜物含量顯著增加,拉速由1.4 m/min降低至1.2 m/min時,表層試樣中夾雜物含量增加至0.002 2%。但是,在隨后均勻降速過程(以0.15 m/min。速率均勻減速),鑄坯表層試樣夾雜物含量較1.4 m/min恒定拉速時減少,穩定在0.00132%~0.001 37%范圍。值得注意的是,當拉速降低至0.6 m/min后停止降速,沒有出現鑄坯表層試樣非金屬夾雜物含量顯著增加的現象。

圖3給出的試驗結果值得關注,它表明當由較高拉速(1.4 m/min)向低拉速(0.6 m/min)變動時,對“卷渣”的影響主要發生在開始降速后的初期,而隨后的均勻降速和在低拉速下停止降速對鑄坯表層試樣夾雜物含量影響不大。這主要是因為,在較高拉速下開始降速,浸入式水口流出鋼水量和速度均降低,結晶器內鋼水流動狀態受到“突發”干擾,引發鋼液表面波動,使“卷渣”增加。但是,由于采用均勻降速(0.15 m/min2。),在降速持續一段時間后,鋼水的流動狀態會變得相對穩定,因為沒有“突發”干擾,“卷渣”因而不會增加。當拉速降低至較低拉速(0.6 m/min)后停止減速,由于拉速較低,結晶器內鋼水流動狀態受到的“突發”干擾影響程度降低,保護渣“卷渣”也沒有出現增加。

須指出的是,本試驗是在拉速由1.4 m/min降低至1.2 m/min時的鑄坯試樣中發現夾雜物含量顯著提高的,這表明,在較高拉速下,即使較少量的變速或拉速波動(僅由1.4 m/min降低至1.2 m/min),也會造成鑄坯表層夾雜物含量的較顯著增加。

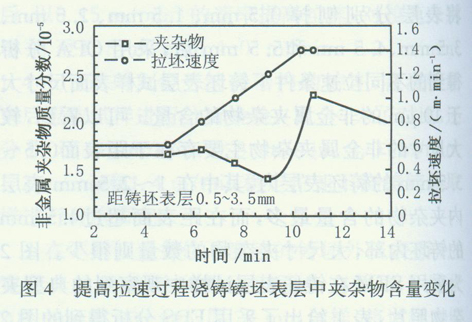

圖4為升速試驗中當拉速由0.6 m/min增加至0.8 m/min、1.0 m/min、1.2 m/min和1.4 m/min,對位于結晶器內的鑄坯在澆鑄后截取試樣,將表層分別刨掉0.5 mrr·、1.5 mm、2.5 mm和3.5 mm后,采用OPA分析儀對試樣表面進行走行掃描分析測定,得到的上述4個表層試樣非金屬夾雜物的平均含量。

由圖4看到,在0.6 m/min穩定拉速下澆鑄時,鑄坯0.5~3.5 rnm表層試樣夾雜物的含量在0.001 65%左右。開始升速后,盡管結晶器內鋼水流動狀態由于變速受到“突發”干擾,由于此時位于較低拉速狀態,鑄坯試樣中夾雜物的含量只有少量增加。在拉速由0.6 m/min增加至0.8 m/min,夾雜物含量由0.001 65%略為增加至0.001 7%。隨后在升速持續一段時間后,結晶器內鋼水流動狀態變得相對穩定,保護渣“卷渣”沒有進一步增加。由于隨拉速逐步增加,向結晶器鋼水表面供熱逐步增加,“卷渣”造成的夾雜物含量反而較低拉速時有所減少。

但是,當拉速均勻增加至1.4 m/min后停止升速,鑄坯0.5~3.5 mm表層試樣中非金屬夾雜物含量出現較大增加。試驗中當均勻升速至1.2 m/min時,鑄坯試樣中夾雜物含量為0.001 39%,而當拉速增加至1.4 m/min后停止升速,鑄坯試樣中夾雜物的含量則顯著增加至0.002 28 %。隨后當拉速在1.4 m/min穩定后,鑄坯試樣中夾雜物含量又出現下降(0.001 89%)。

與在較高拉速下突然開始降速相類似,在均勻升速至較高拉速時突然停止升速,結晶器內鋼水流動狀態也會受到“突發”干擾,引發鋼液表面波動,使“卷渣”增加。由此可知,在高品質IF鋼連鑄過程,尤其在較高拉速時,應盡量采用恒拉速操作,避免拉速的波動或采用更小的拉速變動速率。

3 拉速變化對鋼水流動影響的數值模擬

為了進一步理解拉速變化對結晶器保護渣卷渣的影響,作者利用計算流體力學商業軟件CFX5.7.1對拉速變化條件下連鑄結晶器內鋼水流動進行了模擬研究,采用的控制方程式如下:

(1)連續方程

(2)動量方程

(3)湍流方程

其中湍流方程中采用的系數分別為:C1=1.44,C2=1.92,Cμ=0.09,σk=1.0,σe=1.3。

采用SOLA-VOF方法模擬自由表面,自由表面邊界的體積函數F(x,y,z,t)定義如下:

式中,u、v、w分別為x、y、z方向的時均速度; t 為時間。

采用Donor—Acceptor法計算通過界面的流量,并確定自由表面邊界的移動情況。然后根據計算所得的體積函數F(x,y,z,t),構造出自由表面。

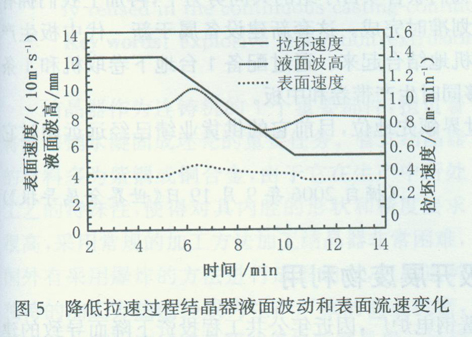

圖5為數值模擬計算得到的降低拉速過程結晶器內鋼水表面波動和表面流速值的變化。可以看到,在拉速不變穩定澆鑄時,結晶器內鋼水液面波動和表面流速均變化很小。當拉速由1.4 m/min開始降速后,在開始減速的初期,結晶器鋼水液面波動和表面流速均出現較大增加。而在隨后的均勻降速(0.15 m/min2)過程,液面波動和表面流速值減小。當拉速降低至0.6 m/min后停止降速,液面波動值增高,但幅度低于較高拉速下降速初期的液面波動增加值。

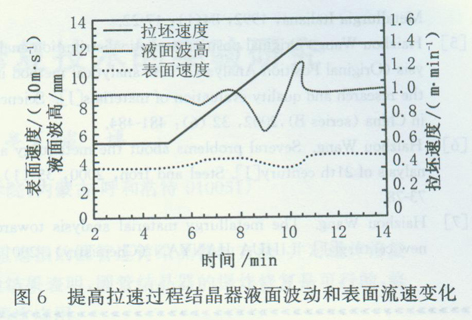

圖6為計算得到的增加拉速過程結晶器內鋼水表面波動和表面流速值的變化。當由較低拉速(0.6 m/min)開始升速時,結晶器鋼水液面波動和表面流速的變化很小。而當拉速增加至1.4 m/min后停止進一步升速時,鋼水液面波動值顯著增加。

數值模擬研究結果表明,在較高拉速下發生的拉速變化,對結晶器內鋼水流動有更顯著的影響,這與本研究利用OPA分析得到的拉速變動對鑄坯表層夾雜物含量的影響規律有很好的對應關系。

4 結 論

(1)尺寸10μm以上的非金屬夾雜物主要存在于鑄坯0~4 mm表層內,在1~3 mm表層內大尺寸夾雜物的含量最多,而在距表面超過4 mm的鑄坯內部,大尺寸夾雜物的數量很少。

(2)當由較高拉速(1.4 m/min)向低拉速(0.6 m/min)變動時,對結晶器保護渣卷入的影響主要發生在開始降速后初期,而隨后的降速和低拉速下停止降速對鑄坯表層試樣夾雜物含量影響不大。

(3)當由較低拉速(0.6 m/min)向高拉速(1.4 m/min)變動時,對結晶器保護渣卷入的影響主要發生在提升到高拉速后停止升速階段,而低拉速時啟動升速和隨后均勻升速對鑄坯表層試樣夾雜物含量影響不大。

(4)在較高拉速下(1.4 m/min)即使較少量的變速,由于結晶器內鋼水流動狀態受到突發干擾,也會造成鑄坯表層夾雜物含量的顯著增加。在較高拉速時應避免對拉速進行變動或采用低的拉速改變速率。

(5)采用數值模擬方法對拉速變化影響進行的研究結果同樣表明,在較高拉速下發生的拉速變化,對結晶器內鋼水流動有更顯著的影響。

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁