連鑄薄板坯的裂紋控制

來源:馮士超,潘秀蘭。王艷紅,梁慧智 |瀏覽:次|評論:0條 [收藏] [評論]

連鑄薄板坯的裂紋控制

馮士超,潘秀蘭。王艷紅,梁慧智

(鞍鋼股份有限公司技術(shù)中心,遼寧鞍山114009)

摘要:分析了連鑄薄板坯裂紋的成因及控制措施,重點介紹了薄板坯澆鑄期間的主要控

制環(huán)節(jié)和幾家先進鋼鐵企業(yè)的生產(chǎn)經(jīng)驗,指出了薄板坯連鑄技術(shù)的發(fā)展趨勢。

關(guān)鍵詞:薄板坯;裂紋控制

中圖分類號:TF777 文獻(xiàn)標(biāo)識碼:A 文章編號:1006—4613(2009)02—001 1一04

受市場和用戶需求的推動,薄板坯連鑄連軋技術(shù)發(fā)展迅速,但隨之也出現(xiàn)了一些問題,如拉速提高導(dǎo)致生產(chǎn)事故有所增加,連鑄過程中出現(xiàn)液位波動、粘結(jié)和漏鋼等問題,尤其是時常出現(xiàn)的鑄坯裂紋缺陷,嚴(yán)重影響了最終產(chǎn)品的質(zhì)量。因此,澆鑄過程中防止薄板坯產(chǎn)生裂紋尤為重要。

目前,國內(nèi)外鋼鐵企業(yè)防止連鑄坯產(chǎn)生裂紋的主要措施有:控制鋼水潔凈度,采用電磁制動及輕壓下技術(shù),控制結(jié)晶器鋼水液面波動,調(diào)整連鑄工藝參數(shù),調(diào)整保護渣成分和粘度等。這些措施對防止或減少鑄坯裂紋的產(chǎn)生起到重要作用。

1 薄板坯的質(zhì)量要求

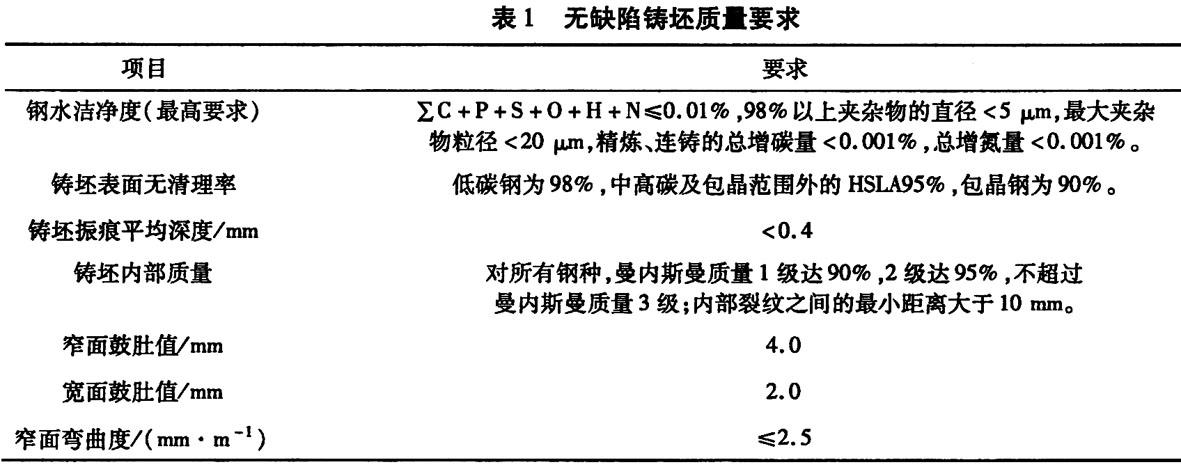

與常規(guī)厚板坯相比,薄板坯的凝固特點是凝固速度快,液芯長度短。薄板坯完全凝固僅需1 min左右。由于薄板坯連鑄拉速高,結(jié)晶器熔池狹窄,鋼水射流強度大,易造成擾動,因此,薄板坯表面易產(chǎn)生缺陷,進而影響最終產(chǎn)品質(zhì)量。質(zhì)量控制包括:內(nèi)部質(zhì)量應(yīng)滿足最終帶鋼產(chǎn)品的性能要求、機械加工要求和相應(yīng)標(biāo)準(zhǔn);表面質(zhì)量要求無裂紋、夾雜、氣泡、壓痕、麻面等缺陷,并滿足相關(guān)標(biāo)準(zhǔn)。澆鑄過程中,鑄坯表面裂紋和內(nèi)部裂紋的控制是連鑄坯質(zhì)量控制的重要方面。無缺陷坯的質(zhì)量要求詳見表1[1]。

2 薄板坯裂紋的成因及控制措施

2.1 表面裂紋的成因及控制措施

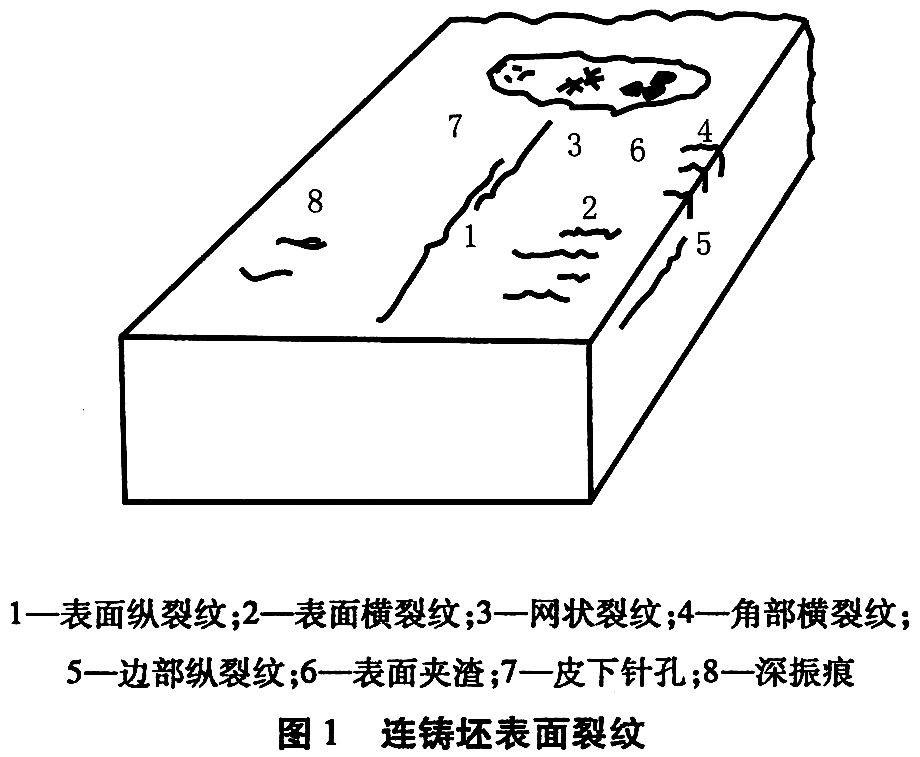

連鑄坯的表面裂紋[2]主要包括縱裂紋、橫裂紋、網(wǎng)狀裂紋和皮下針孔等,見圖1所示。表面深縱裂多出現(xiàn)在薄板坯的中部,并伴有凹坑出現(xiàn),中間可能間斷,深度約2~5 mm[2]。表面短縱裂在板坯分界頭中間部位,深度約2~3 mm。靠近薄板坯角部的縱裂深度不同。縱裂形成的原因包括工藝設(shè)備和操作的多個環(huán)節(jié)及鋼水成分、鋼水溫度、水口形狀、保護渣性能、結(jié)晶器的傳熱狀況、振動條件、錐度控制、冷卻制度、工人操作水平的高低以及結(jié)晶器銅板設(shè)計等。縱裂紋的產(chǎn)生還受鋼中硫含量、鋼水溫度、保護渣行為、連鑄工藝參數(shù)等影響[3]。國內(nèi)外先進鋼廠多采取以下措施減少板坯縱裂,如:穩(wěn)定結(jié)晶器液面、改進保護渣性能、調(diào)整結(jié)晶器冷卻水量、改進連鑄工藝技術(shù)操作等[4]。對于防止或減少角部橫向裂紋多采取調(diào)整結(jié)晶器錐度,保證合適的負(fù)滑脫時間,采用成分、粘度適合的保護渣,以減小結(jié)晶器的摩擦阻力。

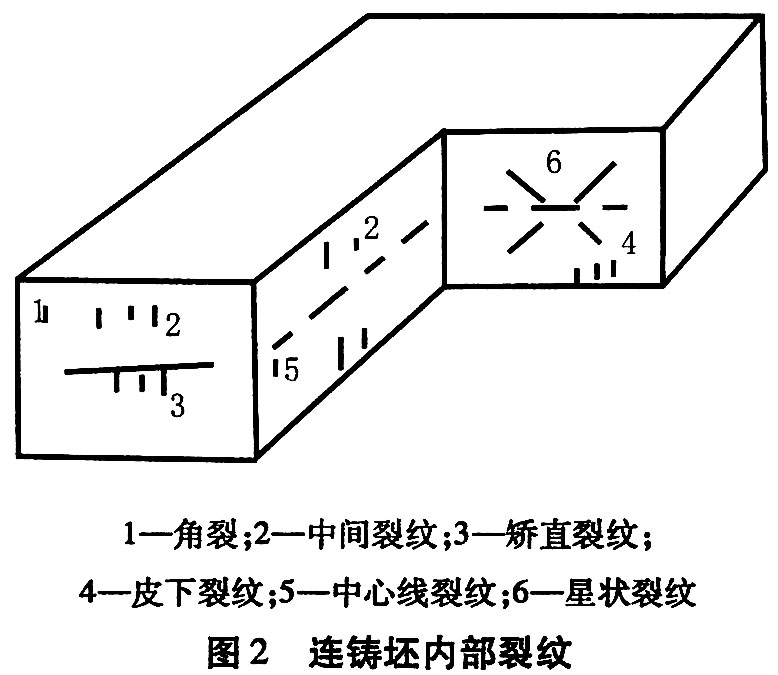

內(nèi)部橫裂紋是連鑄時鑄坯內(nèi)部所受的熱應(yīng)力或其它外力的作用超過鋼的塑性變形極限而產(chǎn)生的[5]。鑄坯枝晶問最容易產(chǎn)生裂紋,裂紋在外力的作用下不斷擴展,就形成了鑄坯內(nèi)部晶間裂紋,見圖2所示。控制連鑄薄板坯內(nèi)部橫裂紋的措施有:控制中間包鋼水過熱度、合理控制連鑄坯拉速、減少鑄坯出現(xiàn)鼓肚等。

3 先進鋼鐵企業(yè)薄板坯裂紋控制措施

為了防止連鑄坯的表面和內(nèi)部產(chǎn)生裂紋,對幾家先進鋼鐵企業(yè)的生產(chǎn)經(jīng)驗和薄板坯澆鑄期間的主要控制環(huán)節(jié)做如下介紹。

(1)薄板坯厚度控制

目前,薄板坯不是追求更薄,而是將鑄坯厚度控制在合適的范圍。適當(dāng)增加薄板坯厚度,有利于改善其表面質(zhì)量。如德馬克公司為浦項設(shè)計的薄板坯連鑄機鑄坯厚度從75mm增大到100 mm,西馬克公司為美國第納米克斯公司和中國邯鋼設(shè)計的薄板坯連鑄機鑄坯厚度均為75mm。

(2)結(jié)晶器電磁制動(EMBr)技術(shù)的應(yīng)用

薄板坯拉速比厚板坯高,結(jié)晶器彎月面處鋼水流動強度增大3~4倍,極易造成凝固坯殼卷渣。結(jié)晶器采用EMBr。能減少板坯表面縱裂,減緩彎月面波動,熱軋板卷卷渣缺陷減少了90%[6],結(jié)晶器銅板使用壽命可提高1倍。1982年,日本川崎水島廠5號板坯連鑄機采用EMBr技術(shù)后,對改善結(jié)晶器內(nèi)鋼水流場和溫度場分布、減少卷渣、促進夾雜物上浮以及提高連鑄坯質(zhì)量有顯著的作用。電磁制動技術(shù)在日本和歐美一些鋼廠的薄板坯連鑄機上應(yīng)用廣泛。浦項采用EM—Br后,減少了彎月面的波動及鋼液在結(jié)晶器內(nèi)的湍流,避免了縱向裂紋的產(chǎn)生。美國紐柯公司克勞福茲維爾廠采用EMBr技術(shù)后,基本消除了“駐波”現(xiàn)象,結(jié)晶器液面穩(wěn)定。

(3)液芯輕壓下(LCR)和動態(tài)輕壓下的應(yīng)用

液芯輕壓下的位置根據(jù)鋼種而定。輕壓下可以減輕中心疏松和中心偏析,有利于細(xì)化枝晶;適當(dāng)增加坯厚有利于改善鑄坯表面質(zhì)量;供給薄規(guī)格產(chǎn)品軋制時,節(jié)省后續(xù)軋制時間,增加生產(chǎn)靈活性。然而,如果輕壓下參數(shù)選擇不當(dāng),破碎的枝晶間得不到液態(tài)金屬的及時填充,就會產(chǎn)生內(nèi)部裂紋,因此要合理設(shè)定輕壓下參數(shù)。

德馬克公司最早在意大利阿維迪ISP生產(chǎn)線上應(yīng)用了液芯輕壓下技術(shù),取得成功后,在許多薄板坯連鑄機上進行了推廣應(yīng)用。第一代CSP工藝沒有采用液芯壓下技術(shù),美國希克曼廠改造了1號薄板坯連鑄機后采用了該技術(shù),并改進了結(jié)晶器尺寸。在通鋼量不變的情況下,鋼水流動變穩(wěn),有利于夾雜物上浮和拉速的提高。

蒂森克虜伯第一轉(zhuǎn)爐煉鋼廠新建的薄板坯連鑄機利用液芯壓下(LCR)連續(xù)調(diào)節(jié)產(chǎn)品的厚度,調(diào)節(jié)范圍為48—63 mm。低碳鋼的最大拉速為5.5 m/min,碳鋼的最大拉速為4—4.5 m/min。

中國通鋼第三煉鋼廠的薄板坯連鑄機采用了扇形段動態(tài)輕壓下技術(shù)[7],效果良好,顯著地提高了鑄坯的質(zhì)量,且設(shè)備性能穩(wěn)定。

(4)結(jié)晶器內(nèi)鋼水流的控制

控制結(jié)晶器內(nèi)的鋼水流動最重要的是使浸入式水口流出的鋼水流保持穩(wěn)定,控制結(jié)晶器內(nèi)的鋼水在沒有施加電磁力狀態(tài)下的流動變化。

日本住友金屬工業(yè)公司開發(fā)了利用勢能(中間包突出部分)使鋼水產(chǎn)生渦流的技術(shù)。研究結(jié)果表明,浸入式水口內(nèi)產(chǎn)生的渦流對鋼水的均勻、穩(wěn)定流出具有很好的作用[8]。開發(fā)了裝有旋轉(zhuǎn)葉片使鋼水形成渦流流出的浸入式水口,即渦流浸人式水口,不依靠電磁力的控制就能使結(jié)晶器內(nèi)的鋼水穩(wěn)定流動,不僅有效地提高了板坯質(zhì)量,而且提高了板坯的生產(chǎn)率。

另外,加強結(jié)晶器內(nèi)鋼水液面的控制,還能起到如下作用:

①防止夾雜物卷入鑄坯,避免鑄坯表面和內(nèi)部產(chǎn)生夾雜缺陷;

②防止結(jié)晶器保護渣的不均勻流人,避免裂紋的產(chǎn)生;

③使鑄坯初期的凝固狀態(tài)比較穩(wěn)定,保證結(jié)晶器內(nèi)部產(chǎn)生均勻的凝固坯殼;

④減少和避免漏鋼、溢鋼等事故,穩(wěn)定生產(chǎn)操作。

安賽樂集團SOLLAC Atlantique敦克爾克廠CC23雙流板坯連鑄機安裝了電磁渦流式結(jié)晶器液位檢測裝置和結(jié)晶器液壓振動,并預(yù)留了帶有液芯長度預(yù)測的數(shù)學(xué)模型功能的動態(tài)輕壓下[9]。

(5)連鑄保護渣的開發(fā)與應(yīng)用

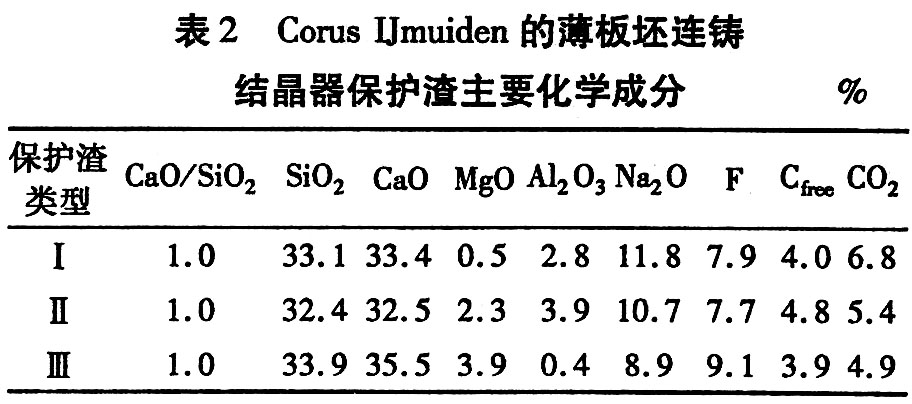

連鑄保護渣的主要作用是保證鑄坯得到充分潤滑以實現(xiàn)高拉速。當(dāng)結(jié)晶器內(nèi)鋼水面上的保護渣不能均勻分布到坯殼的四周,就會導(dǎo)致凝固坯殼厚薄不均,在坯殼較薄處容易產(chǎn)生應(yīng)力集中,當(dāng)應(yīng)力超過凝固殼的高溫強度時就產(chǎn)生了裂紋。Corns IJmuiden的DSP線上開發(fā)應(yīng)用了低堿度(CaO/SiO2=1.0)保護渣,其主要化學(xué)成分如表2所示[10]。

I、Ⅱ型保護渣是DSP使用近5年的標(biāo)準(zhǔn)結(jié)晶器保護渣,Ⅲ型是對I型的改進,目的是減小摩擦阻力。Corus IJmuiden采用這類保護渣后,拉速和連澆爐數(shù)逐年提高。

因此,實際生產(chǎn)中,特別要控制好結(jié)晶器保護渣的粘度及液渣層厚度,以確保結(jié)晶器壁與凝固殼之間的氣隙有足夠的液渣流人,根據(jù)鋼種及澆鑄工藝條件確定好結(jié)晶器保護渣的粘度,使液渣流人均勻,傳熱穩(wěn)定,潤滑良好,從而減少鑄坯表面縱裂紋的產(chǎn)生[11]。

(6)鋼水潔凈度的控制

煉鋼原、輔料的質(zhì)量控制很重要,提高薄板坯原料的潔凈度對薄板坯質(zhì)量至關(guān)重要。連鑄生產(chǎn)中,應(yīng)該盡量控制其成品鋼中的碳含量。另外,成品鋼中的硫、磷也會影響鑄坯縱裂紋的產(chǎn)生,鋼中硫、磷含量增加時,鋼的高溫強度和塑性明顯降低,應(yīng)力作用下容易產(chǎn)生裂紋。因此,實際生產(chǎn)中,各連鑄廠家都盡量控制其成品鋼中的硫、磷含量。

如果鋼中夾雜物含量增加,鋼水的流動性變差,就會影響鋼水的可澆性。另外,鋼中的固體夾雜物如果聚集于水口內(nèi)側(cè),一方面容易堵塞水口,增加拉漏的幾率,易使板坯表面產(chǎn)生夾渣和皮下氣泡等缺陷;另一方面,會使水口內(nèi)腔形狀發(fā)生變化,從而使結(jié)晶器內(nèi)鋼水偏流,沖刷凝固坯殼,造成結(jié)晶器內(nèi)初生坯殼厚薄不均產(chǎn)生鑄坯縱裂紋。因此,為防止薄板坯裂紋的產(chǎn)生,對鋼水潔凈度要求很高。

通過以上各環(huán)節(jié)的控制,可以使鑄坯質(zhì)量明顯提高。Corus Umuiden薄板坯連鑄機(DSP)裝備了多項關(guān)鍵技術(shù):包括下渣檢測技術(shù)、帶淺坑的H形中間包技術(shù)、帶多級EMBr的漏斗形結(jié)晶器技術(shù)、特殊浸入式水口技術(shù)、先進的結(jié)晶器液位控制技術(shù)、液壓振動技術(shù)、結(jié)晶器下口垂直段技術(shù)和液芯壓下技術(shù)。其澆鑄的連鑄坯在寬度和長度方向上溫度均勻,在水口外部開發(fā)應(yīng)用了一種新式的絕緣材料,可以防止空氣進人到耐材和絕緣材料的縫隙而損壞耐材。現(xiàn)在已能夠穩(wěn)定地澆鑄HSLA(高強度低合金)鋼種。

4 結(jié)論

為防止鋼水澆鑄過程中薄板坯產(chǎn)生表面裂紋和內(nèi)部裂紋,可采取的措施有:控制合適的板坯厚度;采用結(jié)晶器電磁制動技術(shù)以減小彎月面波動、改善結(jié)晶器內(nèi)鋼水流場和溫度場分布、減少卷渣、促進夾雜物上浮,從而防止表面縱裂的產(chǎn)生;采用輕壓下技術(shù)減輕中心疏松和中心偏析,使破碎的枝晶間得到液態(tài)金屬的及時填充,避免產(chǎn)生內(nèi)部裂紋;根據(jù)鋼種及澆鑄工藝條件確定選擇成分合適的保護渣,控制好結(jié)晶器保護渣的粘度及液渣層厚度;除此以外,控制鋼水潔凈度,不斷優(yōu)化和改進結(jié)晶器性能、采取合適的錐度等。采取以上措施可以顯著減少薄板坯裂紋的產(chǎn)生。

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁