對薄板連鑄坯邊部裂紋的探討

來源:杜洪波 |瀏覽:次|評論:0條 [收藏] [評論]

對薄板連鑄坯邊部裂紋的探討

杜洪波

(唐山鋼鐵股份有限責任公司 河北唐山 063016)

摘要:就薄板坯邊部裂紋產生的原因進行探討,并對減少邊部裂紋提出了建設性意見。

關鍵詞:裂紋;薄板坯;連鑄;結晶器

中圖分類號:03 文獻標識碼:B 文章編號:1003-0514(2009)

0 前言

薄板坯連鑄在中國已有十多年的發展,其重要性和基本工藝已為眾人所熟知。在當前市場環境和鋼鐵行業由產量效益型向質量效益型轉變的潮流中,質量再次吸引了眾多冶金工作者的眼球。而作為鑄坯主要質量缺陷之一的邊部裂紋是大多數鋼鐵企業所急待解決的問題。本文對邊裂問題提出解決觀點,并對其實施途徑進行探討。

1 現 象

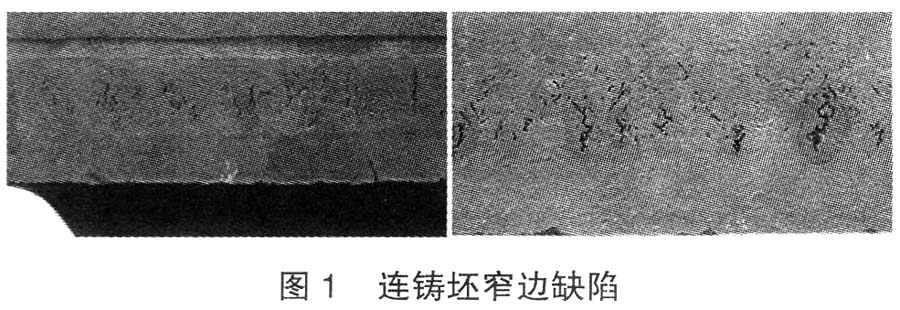

邊裂俗稱爛邊,一般發生在邊部10~

1)對邊部10~

用50%鹽酸熱煮去掉氧化鐵皮后,發現有兩種缺陷:第一種角部在振痕谷部有小的橫裂;第二種,寬面靠近角部大約

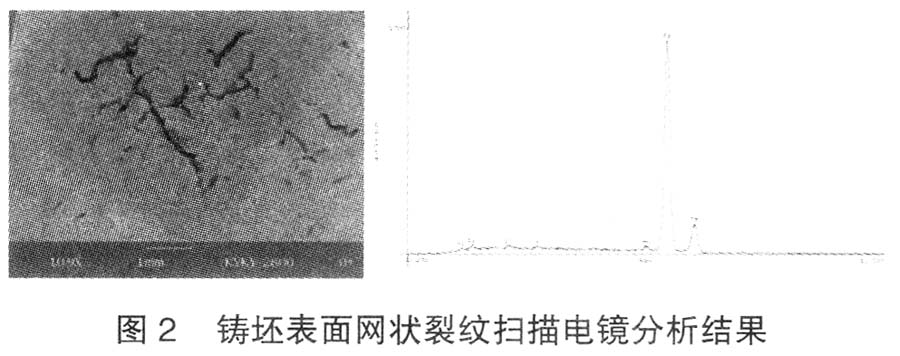

2)對鑄坯表面網狀裂紋進行掃描電鏡分析,結果發現裂紋密集區無Cu、Sn等低熔點元素的富集。證明網狀裂紋不是高溫鑄坯吸收結晶器鍍層造成的。如圖2。

2 裂紋產生的原因分析

2.1 結晶器環節的影響

唐鋼FTSC生產線的連鑄機具有熱流密度檢測裝置,這為我們對結晶器冷卻的分析提供了方便。結晶器熱流密度可通過結晶器進出水溫差計算:

qa =ρwCwQw△T/Fm

式中 qa ——結晶器平均熱流密度,W/m2;

ρw——冷卻水密度,kg/m3;

Cw——冷卻水比熱,J/(kg·℃);

Qw——冷卻水流量,L/min;

△T——進出水溫差,℃;

Fm——結晶器銅板有效面積,m2。

為保證結晶器的傳熱效率,必須保持一定的冷卻水流速,結晶器冷卻水量與冷卻水流速成正比。當提高冷卻水量時,水流速增加,結晶器冷面傳熱效率提高,從結晶器熱像圖可觀察到結晶器熱電偶溫度明顯下降,但是結晶器內坯殼由于受冷而收縮量增大,又使結晶器熱流減小,二者相互作用抵消了對熱流的影響,因此,結晶器熱流變化不大。在此觀點下,其實忽略了相同冷卻水流速下寬窄面冷卻狀態的不同。于是,不論怎樣調節結晶器冷卻水量,都不能平衡寬窄面的冷卻狀態,不能使寬窄面同時達到理想冷卻狀態。即總有寬面或窄面或二者都有冷卻過大的現象存在,而這種現象又在兩種不同冷卻的交界處即邊部表現的最為突出,這就形成了邊部裂紋。而同時還會在冷卻過大的鑄坯表面形成不均勻的淺層微小裂紋。2.2二次冷卻強度的影響

裂紋在在結晶器內產生,在二冷區發展擴大,控制裂紋在二冷區主要是采取措施抑制已形成裂紋的發展擴大,這是一個普遍的觀點。連鑄二冷強度對質點的析出有重要的影響,理論上二冷采用弱冷可使沿奧氏體晶界析出的AlN、TiN減少而且析出粒子復合在一起使尺寸較大,鑄坯保持較高溫度(

3 控制裂紋缺陷的措施

3.1 結晶器環節的控制措施

1) 實現結晶器寬窄面的差異冷卻,唐鋼的薄板坯連鑄機現在采用的冷卻參數為中、低碳鋼寬面5

2)減小振痕深度。振痕深度與振幅大小、振頻的高低、保護渣的黏度有關系。為了減少振痕,應適當提高結晶器的振動頻率,減小振幅。

3)通過各種途徑降低鋼中的[S]、T[O]、[N]的含量,特別是N的含量和Ti﹕N,抑制C、N化物和硫化物以細小的粒子沿奧氏體晶界析出。

3.2二冷環節的控制措施

二冷段采用平穩性冷卻。適當降低二冷段的冷卻強度,并對鑄坯中部和邊部采用差異冷卻強度,即中部冷卻比邊部冷卻大一些,以均勻鑄坯中部和邊部的溫度差異,提高彎曲矯直溫度,避免在脆性區矯直。

4 結 論

邊部裂紋是在結晶器內產生,在二冷區發展長大的。其產生的因素是多方面的:鋼水的因素、結晶器冷卻的因素、保護渣的因素、結晶器振動的因素等。本文所提到的只是其中的某些方面。二次冷卻的強度對抑制裂紋的長大有重大影響,適度降低二冷強度,并采用中間與邊部差異冷卻,對均勻鑄坯溫度,避免脆性區矯直有較好效果。

- 上一篇:中間包等離子體加熱技術 下一篇:西門子奧鋼聯連鑄創新連續“流”

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁