300 t鐵水罐噴吹顆粒鎂脫硫的生產實踐

來源:任迅 |瀏覽:次|評論:0條 [收藏] [評論]

摘要:結合生產實踐,從工藝技術角度介紹了在鐵水罐中噴吹鈍化顆粒鎂脫硫反應的基本原理,并探討了影響鎂脫硫效率和脫硫效果的因素,以及該技術在武鋼三煉N~m--年多來,為防止品種鋼轉爐終點回硫而采取的各種有效措施所取得的顯著效果。

關鍵詞:鈍化顆粒鎂;噴吹;脫硫;回硫

中圖分類號:TF702.2文獻標識碼:B文章編號:1002—1043(2008)01 0001—04

隨著武漢鋼鐵(集團)公司二熱軋的興建和高爐技術改造的完成,武漢鋼鐵(集團)公司第三煉鋼廠(以下簡稱武鋼三煉鋼)將要承擔700萬t鋼或更多的生產任務。同時鋼的質量、品種也要求有與之相適應的脫硫能力,而超深脫硫也要求產量的增長。從盡可能節約投資和充分發揮1號脫硫站現有設備能力出發,在現有魚雷罐鐵水脫硫裝置能力的基礎上,借鑒武鋼一煉鋼采用鐵水罐噴吹純鎂的成熟技改經驗,在武鋼三煉鋼廠內鐵水倒灌坑以西興建了300 t鐵水罐噴吹純鎂脫硫劑的2號鐵水脫硫站。該脫硫站采用從烏克蘭引進的純鎂粒噴吹脫硫工藝,于

實踐中不斷摸索,采取大量切實可行的措施,取得了顯著的攻關效果。

1 主要工藝設備及參數簡介

武鋼三煉鋼2號脫硫站鐵水罐脫硫系統設備包括:上料罐系統;噴吹系統;噴槍傳動系統;測溫取樣系統;一個脫硫工位兩個扒渣工位、兩個鐵水罐車及兩個渣罐車系統;COROS畫面操作系統;鐵水罐車及渣罐車就地(OP7)操作系統及除塵系統組成。主要設計參數如下。

年處理能力 380萬t

平均單罐鐵水重量 264 t(最少240 t,

最多290 t)

鐵水深脫率 ≥90%(ω(So)≤

0.035%時,ω(SE)≤

0.005%)

溫降速度 ≤

金屬鎂單耗 0.23~0.

(ω(So)≤0.035%)

常規噴鎂強度 6~

常規噴吹工作壓力 0.9~1.3 MPa

鐵損 ≤0.2%

轉爐終點回硫 △ω (S)≤0.004%

噴吹處理時間 6~15 min

水處理周期 16~29 min

2鎂脫硫反應的基本原理

鈍化鎂一般通過物理鈍化和化學鈍化獲得。鈍化顆粒鎂流動性好,參與脫硫反應較平穩。鈍化后的顆粒鎂適合于噴吹脫硫。噴吹人鐵水的顆粒鎂,在噴槍出口處迅速得到汽化,并溶入鐵水,汽化上升或溶人鐵水中的鎂在載流氣體的攪拌下與鐵水中的硫進行充分接觸,發生高效的脫硫反應。

噴入鐵水中Mg主要發生以下4個反應[1]:

Mg(s)一Mg(1)一Mg(g)一[Mg] (1)

Mg(g) [O]=MgO(s) (2)

△G1= 一612 300 208.08T

Mg(g) [S]:MgS(S)(汽一液界面多相反應)

(3)

△G2= 一435 138 184.2T(T=1 623 K,

△G2= 一13 618J/mo1)。

[Mg] [S]=.MgS(s) (4)

(單相反應,T=1 623 K,

△G3= 一159 789 J/mo1)

反應(1)是鎂噴人鐵水后狀態的變化過程。

反應(2)是在噴吹最初,鎂的消耗主要用于溶

解和脫氧,由于鐵水中的氧含量較低,所以反應(2)很快終止。

反應(3)、(4)同時進行。反應(4)是主要脫硫反應(△G3<△G2)。

鎂脫硫反應是放熱反應,低的鐵水溫度更有利于脫S反應。鎂在鐵水中的飽和溶解度隨鐵水溫度降低而提高,隨鐵水溫度的上升而大幅度降低。隨鎂蒸氣壓的增大而增加。

3鐵水罐噴吹鈍化鎂脫硫的生產實踐

武鋼三三煉鋼2號脫硫站300 t鐵水罐噴吹鈍化鎂脫硫于

3.1 鐵水罐裝鐵量控制

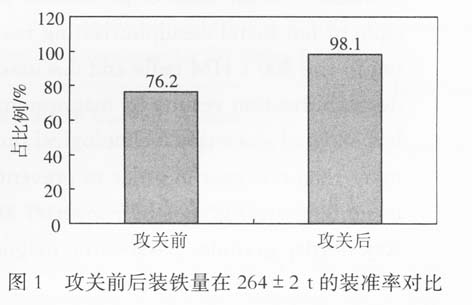

鐵水罐裝鐵量決定罐內鐵水液面高度,裝鐵量低于250t,液面高度低,鐵水脫硫渣不易扒出。鐵水罐噴鎂脫硫投產初期,倒罐站出鐵量在264±2 t范圍內的比例為76%。為此,我們及時制定倒罐站魚雷罐出鐵的管理規定,要求魚雷罐出鐵必須控制在250t以上,大幅提高了魚雷罐出鐵264±2 t的裝準率(見圖1),從而保證脫硫后能順利扒渣,平均縮短扒渣時間1.5 min。

純鎂脫硫工藝鐵水處理后,鐵水罐內渣稀且渣量少,不易扒渣。為解決此問題,采取先扒去部分原始渣,鐵水表面出現液態渣時加入

粘渣劑主要以珍珠巖為原料,其中ω(SiO2)≥60%,依靠物理作用,通過吸收渣的熱量、提高渣的粘度、發泡吸附,將渣稠化扒出。該鐵水粘渣劑在投入試驗以來,使用基本正常。在未使用鐵水粘渣劑以前,自

3.3鐵水扒渣側吹工藝的研究與應用

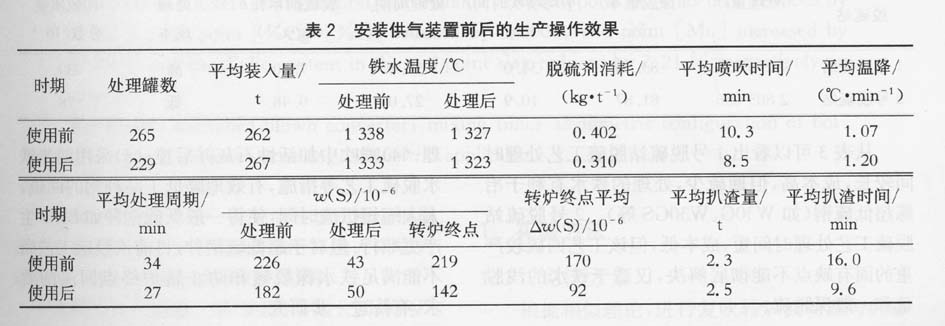

鐵水罐壁增加吹氣孔磚,將扒渣板不能觸及的渣吹到出渣口處,縮短扒渣時間,且容易將渣扒干凈。利用水模擬試驗,研究鐵水罐吹氣裝置在安裝方式、安裝位置、供氣壓力和供氣流量等對攪拌效果的作用及其影響,確定合適的工藝參數(見表1)。目前,所有鐵水罐上均安裝了吹氣裝置,8號、10號為底吹,其余為側吹。加吹氣裝置后,扒渣時間大幅縮短,回硫也大幅降低。分別對出口材SAEl008、SAE1006兩鋼種的冶煉數據進行統計,使用前后效果對比見表2(表中為只使用吹氣裝置后的效果)。

3.4 噴吹中加活性石灰并后攪

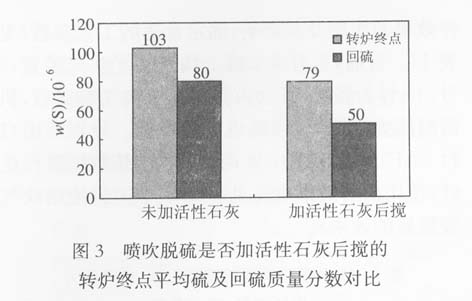

如生產節奏不緊,鐵水到2號脫硫站脫硫位先扒去大部分高爐渣,隨后加入10袋(

從近來在電工鋼BDG上試驗的41爐數據看,轉爐終點ω(S)≤0.010%的有36爐,占87.8%,試驗爐次轉爐終點平均ω(S)=0.008%,回硫質量分數為0.005%,效果較好(見圖3)。目前電工鋼BDG生產用鐵水也完全可在2號脫硫站正常脫硫處理。

3

.5 采用兩步鐵水脫硫工藝對于ω(S)>0.050%的高爐鐵水,直接到2號脫硫站處理困難較大。一方面由于脫硫后渣量大,時間緊,扒渣不干凈,回硫較嚴重;另一方面由于處理周期較長,對快節奏的生產組織十分不利。為此充分利用武鋼三煉鋼1號脫硫站離轉爐轉爐終點平均硫及回硫質量分數對比較遠,脫硫后的鐵水通過在運輸途中的鎮靜和倒罐站沖兌時的充分攪拌,使脫硫劑與鐵水中的硫充分反應,脫硫產物能充分上浮,以及2號脫硫站脫硫反應較快的工藝特點,當高爐鐵水ω(S)≥().080 %,且鐵水溫度在1

在采取兩步脫硫法的攻關中,我們還發現當高爐鐵水先在1號脫硫站用碳化鈣初脫至ω(S)≤0.020%,再到2號脫硫站噴吹顆粒鎂把硫脫至ω(S)≤0.003%的鐵水,能滿足冶煉超低硫鋼(W

通過采取上述攻關措施,轉爐終點回硫從改進前△ω(S)=170×10-6,降低到2005年改進后△ω(S)=94×10-6,2006年平均回硫為△ω(S)=78×10-6;扒渣時間從16 min縮短至9.6 min,效果較顯著。

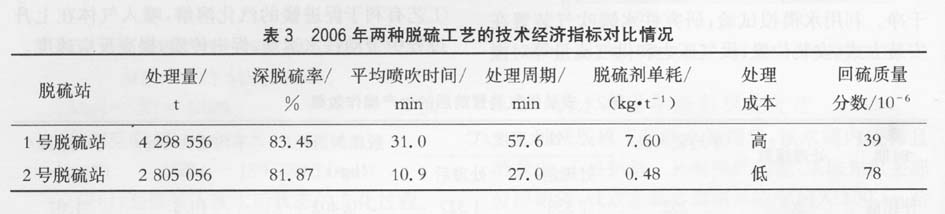

4 兩種脫硫工藝技術經濟指標對比

武鋼三煉鋼目前有兩個鐵水脫硫站,其中1號脫硫站于1996年投產,脫硫方法為:320t魚雷罐頂噴碳化鈣脫硫法(簡稱TDS法)。2號脫硫站于

5 結 論

根據鐵水罐噴吹顆粒鎂脫硫工藝的原理,結合武鋼三煉鋼鐵水脫硫預處理的生產實際,通過采取:(1)控制鐵水罐裝鐵量;(2)鐵水罐壁增加吹氣磚;(3)扒渣后期在鐵水表面加粘渣劑稠化處理;(4)噴吹中加活性石灰并后攪;(5)采用兩步鐵水脫硫工藝等措施,有效地降低了品種鋼的回硫,大大縮短扒渣時間,使得一般低硫鋼種如BDG生產更順行;但對于超低硫鋼種,目前該脫硫工藝尚不能滿足鐵水深脫硫和防止轉爐終點回流的要求,有待進一步研究。

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁