寶鋼煉鐵廠管控一體化實踐

來源:楊廣福 ((寶山鋼鐵股份有限公司寶鋼分公司) |瀏覽:次|評論:0條 [收藏] [評論]

摘要結合寶鋼煉鐵廠生產過程的特點,著重對寶鋼煉鐵廠管控一體化系統的發展歷程、功能架構以及具體解決方案進行了闡述。在對現有鋼鐵企業的信息化體系結構和生產管理模式等進行理論研究的基礎上,寶鋼煉鐵廠構建基于面向企業管理層ERP系統、關鍵層制造執行系統MES、底層PCS系統的管控一體化。實踐表明,管控一體化使寶鋼煉鐵廠實現了節能降耗,提高了管理水平,產生了較好的經濟效益。

關鍵詞 煉鐵 管控一體化 制造執行系統(MES) ERP系統

1概況

鋼鐵企業要在競爭中獲勝,必須保證在向敏捷化、連續化、自動化生產發展的同時,實行實時高效的生產管理策略。而實現企業計算機管控一體化系統是必經之路。參照國際標準化組織(ISO)技術報告,鋼鐵企業自動化系統有六級的分層結構,其中控制層包括3級:第一級檢測與驅動;第二級設備控制;第三級過程控制;管理層也包括3級:第四級車間在線作業管理;第五級企業短期生產計劃及業務管理;第六級企業長期生產經營決策規劃。根據上述定義,運用系統集成的思想和方法,采用先進的計算機技術、網絡技術、數據庫技術、自動控制技術,采用現代企業管理模式,建成覆蓋上述六級自動化功能的綜合自動化系統,將企業生產經營全過程中有關人、技術、經營管理三要素及其信息流與物流有機地集成并優化,充分利用互聯網技術,與供應鏈管理、客戶關系管理、電子商務、辦公自動化等功能全面集成,實現資源共享及企業生產過程的整體優化,也就是鋼鐵企業的管控一體化系統。

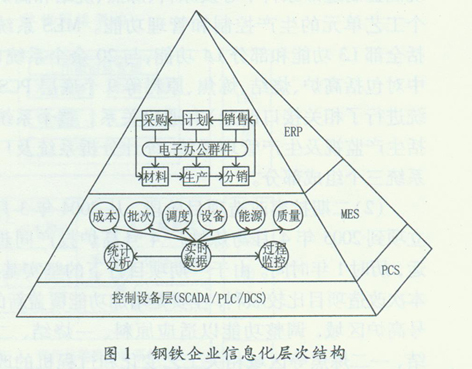

隨著經濟的發展,鋼鐵企業信息化程度的不斷提高,幾乎所有流程型行業都已經有了底層的PCS系統(Prooess Contml System,過程控制系統),不少企業也實施了上層ERP系統(Enterprise ResourcePlanning,企業資源計劃),但是管理層和控制層之間迫切需要一層新的系統來填補這一空隙,以實現管控一體化。而制造執行系統MES(ManufacturingExecution System)正好能填補這一空白,同時MES也是流程工業管控一體化的關鍵,它在計劃管理層

和控制底層之間架起了一座橋梁,填補了兩者之間的鴻溝,鋼鐵企業信息化層次結構如圖1所示。

寶鋼分公司經過近20多年的發展,目前已經基本實現了企業管控一體化的目標,不僅具有完善的底層PCS系統,而且各二級廠(部)也紛紛構建了管控一體化的核心層MES系統,在此基礎上,經過長期的實踐活動,大膽進行管理創新,于2001年底全面建成寶鋼冶金ERP系統。這一變革不僅構造了快速、有效的業務流程,而且也設計了扁平、精干的流程型組織和協同、高效的經營運作模式,取得了成本、質量、服務、反應速度和技術創新等關鍵績效上的突破性進步。

2寶鋼煉鐵廠管控一體化發展歷程

作為公司級管控一體化系統的子集,寶鋼煉鐵廠管控一體化系統的發展經歷了兩個階段:一期改造項目主要是基于制造執行系統(MES)的設計思想,隨后的二期擴容改造項目則是對管控一體化系統的進一步完善和升華,填補了公司級ERP系統未覆蓋煉鐵的空白。

(1)一期項目階段。2000年以前,寶鋼煉鐵廠各工藝單元雖然已經實現L2級的過程控制自動化,而且各工藝區間都有控制中心和過程機與相應的工藝區間相適應,但恰恰缺乏作為管控一體化的核心層——MES層,信息的傳遞也主要是以書面文件、電話和會議的方式進行,過程機的生產數據落地造成對技術數據的處理主要通過Excel等簡單的輔助工具手工實現。1998年始,寶鋼分公司為實現管控一體化系統的全面覆蓋,開始決定建設寶鋼煉鐵廠MES系統。從1998年10月立項到2000年10月功能投運,歷時2年,先后經歷了技術談判、初步設計、硬件施工安裝、基本設計、詳細設計、單體調試、系統聯調以及投入試運行等階段。寶鋼煉鐵廠MES系統涵蓋制造部原料中心及原料、煉焦、燒結和高爐四個工藝單元的生產控制和管理功能。MES系統包括全部L3功能和部分L4功能,與20余個系統(其中對包括高爐、燒結、煉焦、原料等9個底層PCS系統進行了相關接口改造)有通訊關系。整個系統包括生產監視及生產管理系統、統計分析系統及廠務系統三個組成部分。

(2)二期擴容改造項目階段。從2004年3月份立項到2005年4月與煉鐵廠4號高爐投產同步投運,歷時1年時間。由于一期項目打下的堅實基礎,本次改造項目比較順利,主要是增加功能覆蓋新的4號高爐區域,調整功能以適應原料、一燒結、二燒結、一二煉焦等區域相關工藝變化和過程機的改造及適應“3對4”新物流交叉模式的需要,另外在煉鐵MES系統中增加了對鐵水調度系統的改造,涵蓋了制造部管制中心的鐵水調度功能,使得從物流跟蹤上煉鐵L3與煉鋼L3能夠無縫連接。本次改造的主要目的除了是對一期的MES系統進行完善,同時也主要是為順應管控一體化的需要,從寶鋼分公司信息化總體架構考慮,將統計分析功能上移到上層ERP系統中,將原料管理也整合到上層ERP系統中,其業務包括礦石實績與計劃、煤焦實績與計劃、新增原輔料管理等功能。在系統架構方面不增加服務器,對原有服務器系統硬件環境進行了升級。

3寶鋼煉鐵廠管控一體化架構

3.1 主機解決方案

MES系統采用了先進的計算機和網絡技術,構建煉鐵區域高速ATM主干網絡和高可靠的生產狀態監視及生產管理、廠務服務器系統;選用先進、可靠、通用系統軟件,高性能數據庫管理系統和開發工具。應用系統采用C/S客戶/服務器、B/S瀏覽/服務器結構。上層。ERP主機系統的配置依賴于寶鋼分公司的產銷系統與數據倉庫系統主機。

(1)主機配置。原MES系統采用2臺COMPAQ 公司AlphaServer GS60小型機,針對新系統對主機的需求進一步提高,采用在煉鐵原MES系統主機進行擴容的方案。2臺AlphaServer GS60主機各增加2個525MHZ EV6 CPU,最終4塊CPU,內存各增加4GB,最終8GB內存。內置硬盤各增加2個9.1GB UltraSCSI硬盤。2臺服務器之間用專用快速通道互連構成Cluster集群系統的高速心跳線,并共享一套磁盤陣列,以保證應用系統的高可用性。整個切換過程對用戶透明,不需要人工干預。主機操作系統使用COMPAQ公司TRUE64 Digital UNIX V4.0F操作系統,數據庫使用ORACLE 8.O.5OPS,開發工具使用PB。數據庫的操作系統是IBM AIX,以SAS數據集格式存儲數據,開發軟件采用SAS、Lotus公司的系列產品。

(2)存儲設備。磁盤系統:外置磁盤陣列RA7000新增4個18.2GB硬盤,以滿足新的開發環境、運行環境的要求。磁帶系統:采用HP公司TL891企業級高性能DLT磁帶庫,與2臺主機服務器通過SCSI連接,TL891配有2個驅動器,7個磁帶插槽,最大存儲容量為6300CB。

3.2網絡解決方案

(1)方案概述。根據網絡現狀,設計原則如下:①對于使用粗纜的通訊介質改造為光纜介質;②采用CISCO廠商設備進行組網;③設備配置按寶鋼主干網配置要求進行配置;④對于需用專線方式接人的節點采用幀中繼一ATM方式。

(2)主機接入設計。MES系統的2臺AlphaSer-ver GS60主機,采用ATM網卡以155 M接人鐵區主干網絡,主機上劃分了多個LEC,實現與鐵區網絡中不同子網用戶的通訊。

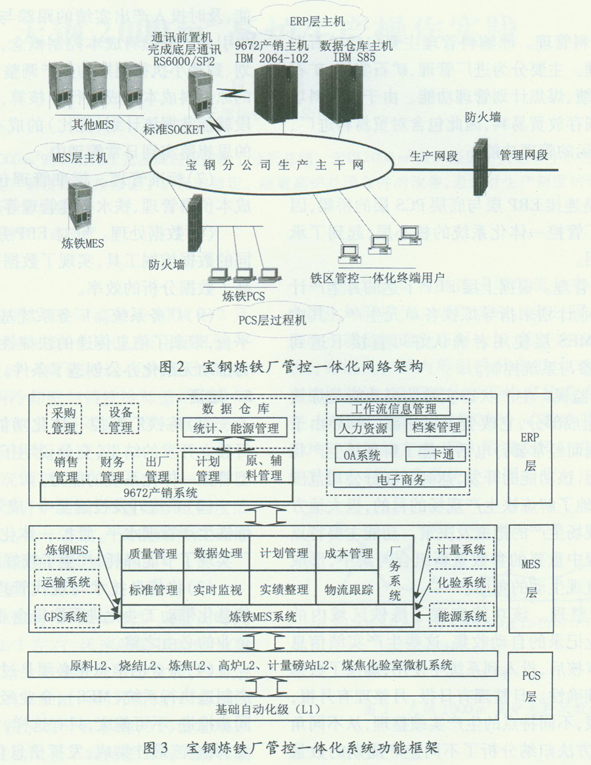

(3)網絡拓撲圖。煉鐵廠管控一體化系統主要依托寶鋼分公司主干網作為與上層ERP系統信息傳輸的通道,具體參見寶鋼煉鐵廠管控一體化網絡架構圖,如圖2所示。

4寶鋼煉鐵廠管控一體化功能

從寶鋼煉鐵廠管控一體化系統功能框架圖(如圖3所示)可以看出,寶鋼煉鐵廠的ERP層是寶鋼分公司大ERP系統的子集,它主要包括生產計劃管理、原輔料管理等;核心層MES系統主要包括實時狀態監視、作業計劃管理等功能;底層PCS系統是過程控制層,包括各單元的L2級過程控制自動化系統及基礎自動化L1系統。

由于底層PCS系統已經相當完善,本文著重介紹ERP及MES層功能分擔:

4.1 ERP層

作為公司級ERP層的子集,煉鐵廠管控一體化的ERP層包括統計管理、能源管理、計劃管理、原輔料管理等功能。

(1)計劃管理。作為ERP層的計劃管理的責任部門是制造部原料中心。通過對計劃編制流程的重新梳理,并根據新的生產規模、工藝特點和管理要求完善了計劃管理體系,優化了計劃的輸出格式。計劃管理包括生產計劃及配料計劃,實現了網上在線方式的控制與下達。其中配料計劃的控制可通過不同的權限進行編制、審核、批準等分級確認,將配料計劃下達到各二級單元,不但保證了配料計劃的受控,而且實現了由ERP層直接將計劃送達PCS層的完美功能,從而實現了管理與生產的雙向通迅,在做到數據上傳不落地的同時,做到了計劃下達不落地。

(2)統計管理。煉鐵廠統計分析功能主要包括各單元的生產管理、質量管理、成本管理、過程管理、綜合報表等統計功能。制造部原料中心的統計功能分別包括礦石、煤焦、焙燒、廢鋼的生產管理、質量管理、庫存平衡等功能。各種統計臺帳、報表功能豐富,可以為生產經營、技術分析提供可靠依據。

(3)能源管理。從能源EMS系統中按月抽取有關煉鐵數據,形成煉鐵各單元的能源消耗實績和單耗實績月報。

(4)原輔料管理。原輔料管理主要包括礦石副料和煤焦管理。主要分為進廠管理、礦石實績、礦石計劃、煤焦實績、煤焦計劃管理功能。由于寶鋼料場中部分的料場存放貿易料,因此包含對貿易料進廠、庫存平衡、外運的管理功能。

4.2 MES層

MES層是連接.ERP層與底層PCS層的橋梁,因此也是煉鐵廠管控一體化系統的核心層,起到了承上啟下的作用。

(1)計劃管理。根據上層ERP下達的月生產計劃,制定日作業計劃來指導煉鐵各單元生產。其中配料計劃經MES層使用者確認好可直接下達到PCS層,直接參與系統控制。

(2)實時監視。生產狀態實時監視功能是煉鐵MES的重要組成部分,它改變了以往部門領導由于關心現場數據而經常要打電話才能了解現場生產狀況的不利局面,該功能的開發,達到了在分公司范圍內實時、動態地了解煉鐵生產現場的目的,極大地方便了領導對現場生產的把握及決策。功能主要特點是將工藝流程中重要的參數重新組合與集中,形成便于理解的直觀生動的畫面。

(3)實績整理。該功能實現了煉鐵區域內的班、日報、作業記錄的自動收集,這些生產實績信息經相關人員審核后,投入到系統中使用,確保了數據的完整性和準確性。日整理有日報,月整理有月報,年整理有年報,不同特點的生產實績整理,從不同角度、用不同的方法歸納分析了不同生產周期的數量實績、操業實績和成本實績,為更高層次的生產、管理及技術研究提供了詳盡的數據基礎。

(4)質量管理。煉鐵工藝有范圍廣、工藝復雜、試樣量大等特點,質量管理功能實現了自動、及時地將各個試樣的質量信息收集、檢查與判定,為生產操作、技術分析提供了可靠的質量保障。

(5)物流跟蹤。鐵水調度系統的開發,使混鐵車的作業跟蹤管理更加有效,鐵水調度對鐵水的管理范圍從高爐受鐵至倒鐵或倒渣結束,在這區間內,有受鐵、前扒、預處理、后扒、倒鐵、倒渣、深脫硫、鑄鐵、鑄造等工位,系統收集每一工位的TPC處理實績信息和鐵水質量信息,為生產管理者提供各工位生產管理等功能,為調度制定和調整指令提供依據。

(6)成本管理。實現了各單元的成本日日清功能,及時投入產出實績的跟蹤與分析。同時在系統中引入了原燃料成本控制概念,從中長期的年度計劃、到最小執行周期的生產調整,都對對應計劃周期的原燃料成本構成進行了核算,使管理者在計劃階段就能掌握該計劃(配比)的成本狀況,將成本第一的思想落實到日常管理中。

(7)標準管理。標準管理包括代碼管理、標準成本價格管理、鐵水標準管理等功能。

(8)數據處理。針對ERP層、MES層開發了不同的數據挖掘工具,實現了數據下載功能,極大地提高了數據分析的效率。

(9)廠務系統。廠務系統基于Lotus Notes系統平臺,帶來了信息傳遞的快捷性、時效性與方便性,為推動無紙化辦公創造了條件。

5結語

(1)煉鐵廠管控一體化功能的實現,是寶鋼自行獨立開發的結果,充分說明了寶鋼有自行開發大型管控一體化系統的能力。

(2)系統開發投運至今,成效顯著,不但提高了煉鐵生產管理水平,管控一體化應用實踐也使煉鐵廠實現了節能降耗,產生了較好的經濟效益。

(3)將信息技術與現代管理技術相結合,通過信息化帶動工業化進而取得企業的進步和發展將是企業的必由之路。

(4)企業的信息化必須是過程自動化(PCS)、生產制造執行系統(MES)、企業經營管理(ERP)三者同步推進、不可偏廢,只有這樣,才能將信息流、物質流、資金流最佳集成,發揮信息化的功能,提升企業競爭力。

- 上一篇:天鋼2 000m3高爐生產操作實踐 下一篇:高富氧大噴煤技術分析

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁