高爐消化中塊焦技術

瀏覽:次|評論:0條 [收藏] [評論]

摘要:太鋼煉鐵廠通過開展消化中塊焦技術攻關,消化了原庫存 2.5 萬噸中塊焦,且實現了焦化廠日產中塊焦不落 地。1800m3、1650 m3 高爐中塊焦比的部分月份達到 100kg/t 以上,4350 m…

摘要:太鋼煉鐵廠通過開展消化中塊焦技術攻關,消化了原庫存 2.5 萬噸中塊焦,且實現了焦化廠日產中塊焦不落 地。

關鍵詞:中塊焦 消化 庫存 攻關

1 概述

太鋼

2 配加中塊焦技術可行性分析:

2.1 國內煉鐵文獻尚未有

2.2 中塊焦與大塊焦混合使用將影響高爐內焦炭氣窗的結構分布,無鐘爐頂的布料方式可以準確控 制中塊焦在爐喉的分布位置,可通過采取適當的布料措施減少其負作用來達到配加中塊焦的目的;

2.3 中塊焦粒級分布的特殊性,可能影響爐缸的透氣性和透液性,應控制配加比例上限,可通過實 驗獲得。

2.4 物流運輸和倉位分布能夠滿足試驗要求。

高爐焦丁比預算指標為

3 配加中塊焦技術難點

3.1 中塊焦粒度小,影響高爐透氣性 高爐內整個料柱都是散料床層,煤氣是在堆積顆粒的空隙內曲折流動的,當兩種粒級的爐料混合時,其空隙度下降,其中當大粒級粒度比例占 70%時,料柱的空隙度最低,且粒級差別越大,空 隙度越小,即煤氣在爐內的透氣性越差;當此部分焦炭到達軟融帶位置時,與高爐內未燃煤粉混合, 使焦窗變小,更使煤氣的阻力增加。

1650 高爐和 1800 高爐現使用焦炭的粒級為 25-

中塊焦在爐內的布料位置和裝入的準確度將決定高爐上部塊狀帶各個界面氣流的分布狀態,對 軟熔帶的氣窗格局有直接影響。在爐喉堆砌焦炭平臺時,把 20%甚至更多的中塊焦分布在邊緣、中 心、或是中間環帶,其結果將有明顯的不同。為了保持適宜的邊緣氣流和相對旺盛的中心氣流,初 步設想將中塊焦分布于敏感度相對較低的中間環帶,需要實踐驗證。粒級統計如下:

表 1:各種焦炭粒級分布%

|

|

< |

25~ |

40~ |

60~ |

> |

|

美錦焦 |

2.89 |

27.12 |

45.82 |

15.08 |

9.10 |

|

中塊焦 |

16.23 |

69.94 |

16.99 |

0.00 |

0.00 |

|

自產焦 |

3.45 |

12.66 |

27.47 |

39.47 |

17.21 |

3.2 中塊焦易熔損,惡化爐缸的工作狀況

隨著高爐煤比增加,延長了焦炭在高爐內的滯留時間,使焦炭經受更劇烈的溫度、堿金屬及氣 化反應的作用,熔損反應加劇,再加之中塊焦粒度小,比表面積大大高于正常粒度的焦炭,熔損加 劇,爐缸焦炭粒級更趨減小,爐缸活躍性變差,導致風口損壞。

資料表明:正常的焦炭在下達到風口后,粒級將減少約 50%,甚至更多,這樣平均粒度只有

3.3 影響布料控制 由于中塊焦本身粒度小,且配料不均勻,使料流不穩定,而高爐操作要求有合理的、穩定的矩陣分布。高爐內煤氣流速很大,在一定的沖擊力下,使大小粒級的焦炭出現重新分布,小粒級焦炭 分布到邊緣,高爐內徑向礦焦比發生遷移,使煤氣流發生變化,加重了并罐式無鐘爐頂的布料偏析, 影響高爐的正常運行。集中加入或是在每批中按固定比例配加,需要試驗確定效果。

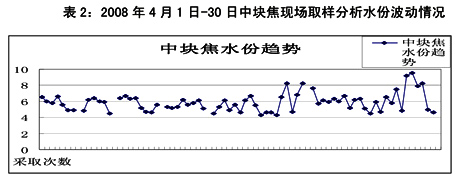

3.4 中塊焦水分波動大不利于燃料比的穩定 由于中塊焦現場存放,水分值大且不穩定,入爐焦炭水分測定的頻率和準確性都直接影響高爐

3.5 中塊焦粒度小影響鐵口工作

中塊焦粒度小,到達爐缸后,惡化爐缸的工作狀況,在出鐵過程中大量碎焦涌入鐵口孔道,經 常出現卡鐵口現象,使鐵流不暢,鐵口合格率降低,渣鐵排放不干凈,從而引起高爐長期憋風,使 渣鐵發粘,渣鐵的流動性更差,更容易燒壞風口,造成惡性循環。

3.6 煤比提高到

4 采取的主要技術措施

4.1 按比例分批入爐,在爐內的每一批次爐料中都有中塊焦的分布,中塊焦按一定的比例從爐缸到 爐喉不間斷裝入,這種分布方法利于熱制度的穩定,采用該種裝入方法,宜將中塊焦裝于爐喉的中 部環帶,既能發揮其替代大塊焦發熱劑和還原劑的作用,也不會影響活躍的中心氣流和穩定的邊緣 氣流。

4.2 為了保持散狀料層透氣性的穩定,利用散狀料堆放空隙率最大化的原理,可將中塊焦整批入爐,按照中塊焦占總焦炭比例分批入爐。但由于中塊焦裝入的間隔性,不利于燃料比的穩定,必將造成 生鐵硅含量波動。同時,在間隔裝入方式上也有不利因素,不同料流閥開度的控制難度較大,不利于布料準確(料流閥選擇變化),布料矩陣是否滿足裝料調節還需要實踐驗證。

4.3 爐缸焦炭的作用時間在 5-10 天,置換周期在 7-15 天,遵循這一原理,在試驗期間應該按照前 期較低比例時 5 天一個周期,中等比例時 10 天一個周期,裝入比例達到 20%以上時試驗間隔應達到15 天以上才能顯現明顯的結果。在試驗期間,基本保持原有操作制度的穩定,不做大的調劑,在同比條件下進行效果比對。

4.4 在中塊焦消化攻關過程中,為避免爐況波動,整個實驗過程中實施逐步遞進方式,配比由 10%→15%→20%→25%的比例遞增。即使發生異常變化,可通過低比例條件下獲取的經驗進行應急處理, 把損失降低到最小,最終目標是在實驗過程中不發生爐況波動,確保一次成功。

表 3:中塊焦分階段配加比例情況

|

|

配加比例 |

中塊焦比 (kg/t ) |

進度安排 |

階段消化量 |

|

第一階段 |

1800 高爐配加 10% 1650 高爐配加 10% 4350 高爐自身消化 |

41 41 23 |

|

335*5=1675 |

|

第二階段 |

1800 高爐配加 15% 1650 高爐配加 15% 4350 高爐自身消化 |

62 62 23 |

|

502*10=5020 |

|

第三階段 |

1800 高爐配加 20% 1650 高爐配加 20% 4350 高爐自身消化 |

82 82 23 |

|

670*70=46900 |

|

第四階段 |

1800 高爐配加 10% 1650 高爐配加 10% 4350 高爐自身消化 |

41 41 23 |

|

335 噸/日 |

4.5 原料系統保證入倉不混料,高爐槽下密切監控中塊焦的裝入順序、稱量、補償等環節,合理利用中子測水監測含水量變化,穩定燃料裝入的準確性。

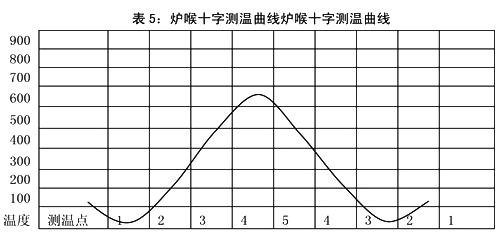

4.6 定期檢測爐本體各電偶溫度變化,保持操作爐型的穩定。通過監控爐本體冷板水溫差、爐缸爐 底電偶溫度變化趨勢、爐體磚襯溫度以及全爐熱負荷,準確把握爐內各段作業區間的狀況,竭力保 持合理的操作內型,從而保持爐況長期穩定順行。

表 4:爐頂布料陣圖(1800 高爐為例)

|

角度 |

邊緣 |

41 |

38 |

34 |

29 |

20 |

|

αO |

|

3 |

3 |

3 |

2 |

|

|

αC |

|

3 |

3 |

2 |

2 |

2 |

|

環帶負荷 |

|

5.7 |

5.7 |

8.55 |

5.5 |

0 |

4.7 應急預案:在爐況出現風壓高、壓差高、風口工作變差、爐缸和爐身溫度異常,及時調整操作制度,確保爐況順行、熱量充沛,必要時降低噴吹煤比,更嚴重時降低中塊焦配加量。

5 結束語

到 2008 年 10 月底全部消化現場存中塊焦,并實現當日消化焦化產生的中塊焦量,做到現場無 中塊焦庫存,高爐爐況穩定順行,沒因加入中塊焦造成爐況波動。4350 高爐實現自循環,1800、1650 高爐中塊焦比部分月份達到

中塊焦的消化,不僅降低了高爐燃料成本,節省了汽車運輸的人力、物力和庫存的管理,更為 改善環境提供了保證。同時為大中型高爐配加中塊焦替代冶金焦冶煉技術提供了有力的依據。

延伸閱讀

- 上一篇:攀鋼三號高爐降焦比實踐 下一篇:首鋼加強煉鐵技術管理降低焦比的實踐

加入收藏

加入收藏

首頁

首頁