鋼6號高爐爐體破損調(diào)查

瀏覽:次|評論:0條 [收藏] [評論]

鋼6號高爐爐體破損調(diào)查

馬新林

(酒泉鋼鐵集團(tuán)有限責(zé)任公司)

摘 要 對酒鋼6號高爐(450m3)停爐小修時的爐體破損調(diào)查進(jìn)行了總結(jié)。重點考察了爐皮變形、冷卻壁破損情況,對冷卻壁進(jìn)行金相分析,指出了冷卻壁破損及爐皮變形、開裂原因,并提出了相應(yīng)技術(shù)措施。

關(guān)鍵詞 高爐 冷卻壁 破損 金相分析

酒鋼6號高爐(450 m3)于2005年3月31日建成投產(chǎn)。由于各方面原因,6號高爐投產(chǎn)后不到半年爐身冷卻壁水管即出現(xiàn)破損現(xiàn)象,而且愈演愈烈。爐身4~11段冷卻壁水管破損數(shù)量達(dá)到477根,其中4~8段破損461根,破損率達(dá)96.04%;4~8段冷卻壁整塊破損109塊,破損率達(dá)90.83%;9段冷卻壁整塊破損14塊,破損率為58.33%;10段、11段各破損1塊冷卻壁,破損率為4.17%。隨著冷卻壁的破損,爐皮逐步出現(xiàn)變形、開裂現(xiàn)象,先后于2008年1月23日、3月31日、5月14日進(jìn)行小修,在冷卻壁損壞部位安裝冷卻柱145根,爐皮嚴(yán)重變形、開裂部位挖補52 m2,爐內(nèi)6~8段噴涂造襯120mm。但是,恢復(fù)生產(chǎn)后爐皮仍出現(xiàn)不斷變形、焊縫頻繁開裂等事故,嚴(yán)重威脅到高爐的安全生產(chǎn),造成高爐頻繁休風(fēng)補焊爐皮,打破了高爐連續(xù)穩(wěn)定生產(chǎn)局面,生產(chǎn)指標(biāo)大幅度下滑,嚴(yán)重制約了高爐技術(shù)指標(biāo)的優(yōu)化。為此,2008年10月16日停爐對6號高爐進(jìn)行小修。主要檢修項目為更換4~8冷卻壁及9~11段破損冷卻壁,更換5~9帶爐皮,常壓水、高壓水環(huán)管外移,風(fēng)口區(qū)域進(jìn)行澆注,爐內(nèi)噴涂造襯,熱風(fēng)主管及圍管拆除重砌。

為了解6號高爐爐體破損情況,掌握爐體破損原因,為高爐護(hù)爐工作提供指導(dǎo),在6號高爐小修停爐期間,對爐體破損情況進(jìn)行了調(diào)查[1]。,重點考察了爐皮變形及冷卻壁破損情況。

1 高爐爐體破損情況

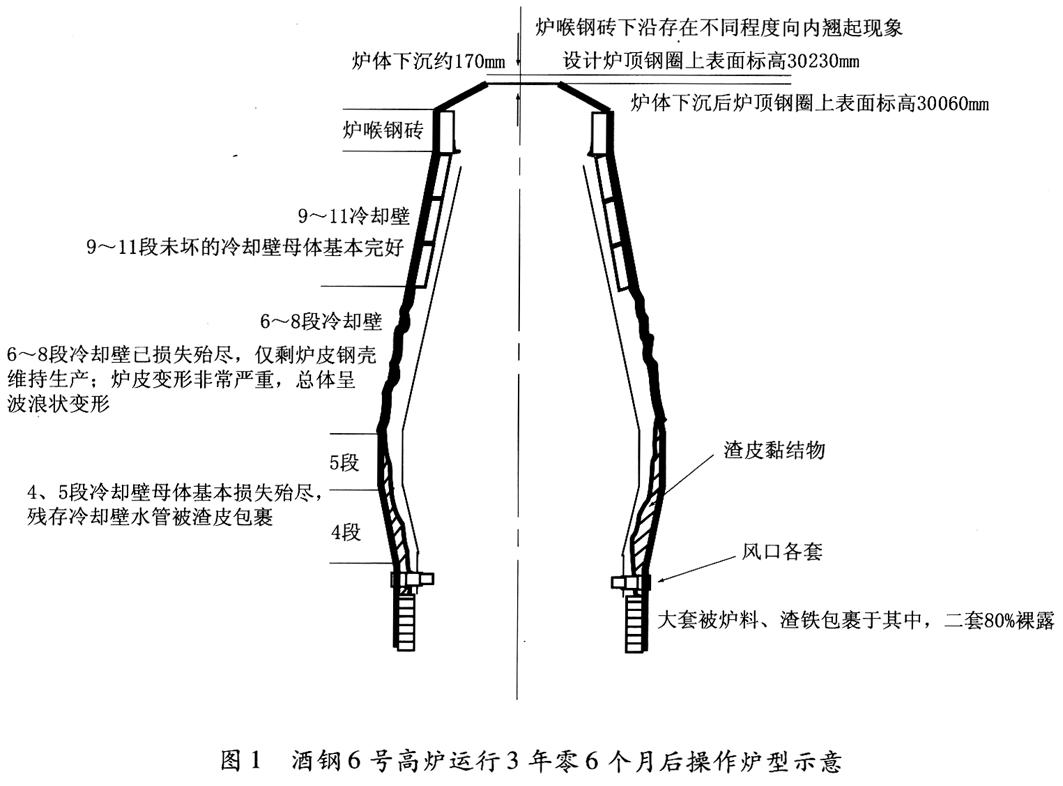

(1)爐皮變形情況。6號高爐停爐后,檢查發(fā)現(xiàn)5段、9段爐皮局部有變形現(xiàn)象,但不明顯。6~8段爐皮變形非常嚴(yán)重,爐皮焊接部位普遍向內(nèi)凹陷,其余部位向外鼓包,總體呈波浪狀變形。由于6~8段爐皮變形嚴(yán)重,導(dǎo)致9段以上爐體整體下沉約170mm。

(2)爐內(nèi)噴涂層殘存情況。高爐停爐后進(jìn)入爐內(nèi)檢查發(fā)現(xiàn),6號高爐2008年5月14日進(jìn)行的爐內(nèi)噴涂層(厚度120mm)已全部剝落,沒有噴涂料殘存痕跡。爐內(nèi)6~8段僅剩爐皮鋼殼,6~8段爐皮挖補部位銅冷卻管及鋼冷卻柱清晰可見,基本全部裸露于爐內(nèi)。

(3)冷卻壁殘存情況。6號高爐爐內(nèi)5~8段冷卻壁母體幾乎損失殆盡,4段渣皮中有零星殘存冷卻壁,4—17號冷卻壁被渣皮包裹于其中,其母體尚存。9段已損壞的冷卻壁母體部分損失,未壞的冷卻壁下部均存在不同程度熔損現(xiàn)象,熔損約10%左右。10、11段冷卻壁基本完好。

(4)爐內(nèi)渣皮黏結(jié)物情況。6號高爐停爐后進(jìn)入爐內(nèi)檢查發(fā)現(xiàn),爐內(nèi)6段以上基本沒有渣皮,4段、5段以及6段下沿部位有渣皮黏結(jié)物,從上到下逐步增厚。6段下沿最薄處渣皮厚度約30 mm,4段下沿西面渣皮最薄處約200mm,東面(鐵口上方)渣皮最厚,約500 ITlm,分析與鐵口上方長期使用長風(fēng)口有關(guān)。

(5)爐喉鋼磚上翹、變形情況。6號高爐爐喉鋼磚下端存在不同程度向內(nèi)翹起、變形現(xiàn)象。

(6)風(fēng)口區(qū)域磚襯侵蝕情況。風(fēng)口區(qū)域磚襯侵蝕、脫落嚴(yán)重,基本沒有一塊完整的磚,零星殘存半塊,厚度約100~150mm,侵蝕掉約650~700mm。殘磚工作面有明顯侵蝕剝落層,殘磚隨清理渣皮而脫落,風(fēng)口大套被爐料、渣皮所包裹,二套基本裸露于爐內(nèi)。

(7)高爐操作爐型。根據(jù)調(diào)查情況,6號高爐運行3年零6個月之后,從上到下其爐型為:爐喉鋼磚下沿存在輕微上翹現(xiàn)象;9~ll段未損壞冷卻壁其母體基本完好,9段冷卻壁下沿母體存在不同程度熔損現(xiàn)象,熔損約10%左右;6~8段冷卻壁母體基本損失殆盡,且沒有渣皮保護(hù),僅靠爐皮鋼殼維持生產(chǎn);4~5段冷卻壁母體基本損失殆盡;為數(shù)不多的冷卻壁水管和殘存冷卻壁母體被渣皮包裹于其中,二套有80%,部分裸露于爐內(nèi),大套則被固狀爐料及渣鐵所包裹。根據(jù)調(diào)查情況,繪制6號高爐運行3年6個月之后的操作爐型如圖1所示(虛線為設(shè)計爐型)。

2 爐內(nèi)渣皮黏結(jié)物化學(xué)分析

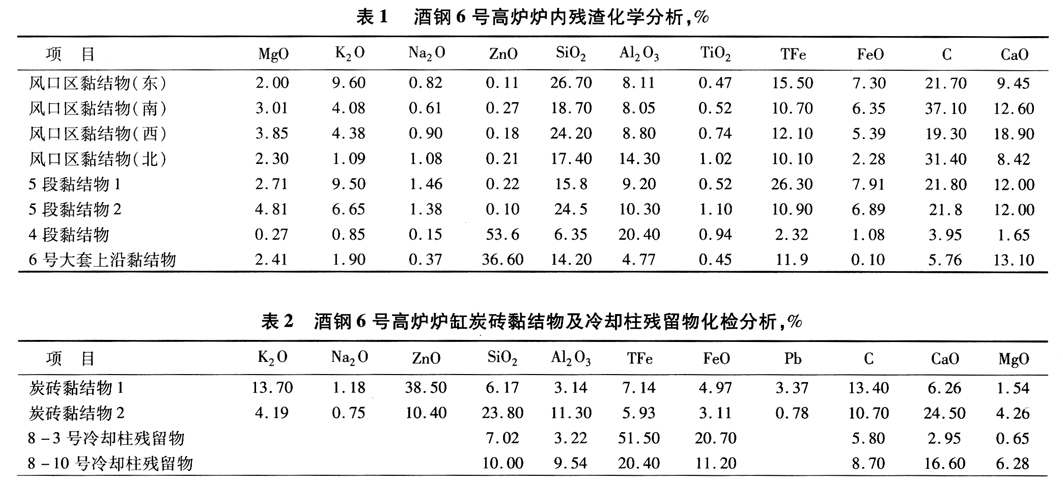

此次爐體破損調(diào)查,對6號高爐爐內(nèi)渣皮黏結(jié)物進(jìn)行取樣化檢,結(jié)果見表1、2。

(1)K2O的分布。5段爐墻黏結(jié)物中K2O含量最高為9.5%,平均8.075%;4段渣皮黏結(jié)物中含量較低,1個試樣僅為0.849%,;到達(dá)風(fēng)口區(qū)又有升高趨勢,東邊最高為9.6%,東南西北四個方向平均含量為4.7875%。6段以上由于沒有渣皮,所以沒有取樣分析。資料顯示,6號高爐K2O含量不算高,在國內(nèi)高爐中屬中等水平。

(2)Na2O的分布。Na2O的含量從上到下均不高,5段爐墻黏結(jié)物中Na2O最高含量為1.46%,平均為1.42%;4段Na2O含量僅為0.147%;風(fēng)口區(qū)域平均含量為0.8535%,也不高。

(3)ZnO的分布。爐身5段渣皮黏結(jié)物中ZnO含量不高,平均為0.162%;但在4段存在富集現(xiàn)象,1個渣皮試樣中ZnO含量最高達(dá)到53.56%。此外,風(fēng)口區(qū)域也存在zn富集現(xiàn)象,6號大套上沿試樣中ZnO含量達(dá)到36.6%。爐缸炭磚黏結(jié)物中ZnO含量最高達(dá)38.5%,平均24.4%,亦不低。

據(jù)此分析認(rèn)為,堿金屬的腐蝕作用不是造成6號高爐冷卻壁異常破損的主要原因。但在爐腹、風(fēng)口區(qū)域及爐缸存在鋅富集現(xiàn)象,分析Zn蒸氣在風(fēng)口區(qū)冷卻強度較高的部位冷凝,形成液態(tài),沿爐墻滴落在風(fēng)口上部,是造成風(fēng)口上部頻繁被燒壞的主要原因之一。

3 冷卻壁解剖分析

3.1 4段17號冷卻壁力學(xué)分析

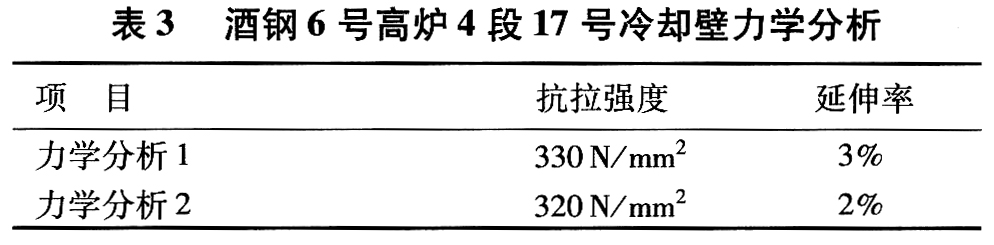

6號高爐5~8段冷卻壁基本損失殆盡,停爐后檢查發(fā)現(xiàn)僅4段17號冷卻壁母體被渣皮包裹,對其進(jìn)行了力學(xué)測試(見表3)。設(shè)計要求450m3高爐球墨鑄鐵冷卻壁本體最厚處抗拉強度>320 N/mm2,延伸率>7%。實際力學(xué)測試表明,運行3年6個月后的4段17號冷卻壁其抗拉強度與設(shè)計要求基本相當(dāng),而延伸率僅為2%~3%。據(jù)此分析認(rèn)為抗拉強度的變化也不是冷卻壁破損的主要原因。在3年半的生產(chǎn)實踐中,4~8段冷卻壁上下5聯(lián),冷卻強度不足,冷卻壁長期在炙熱環(huán)境中工作,延伸率大幅度降低,脆性增加,是造成冷卻壁母體破損的主要原因。

3.2 金相分析

(1)冷卻壁水管金相分析。在4—17號冷卻壁母體內(nèi)水管不同部位隨機取4個樣,大小20mm×20mm,將其橫斷面磨制、拋光,并經(jīng)4%硝酸酒精溶液侵蝕后在光學(xué)金相顯微鏡下觀察到,鋼管外壁發(fā)生不同程度的滲碳現(xiàn)象,滲碳深度1~3mm不等,鋼管內(nèi)壁組織為鐵素體,平均晶粒度6級,滲碳層內(nèi)組織為鐵素體 珠光體,晶粒細(xì)小為9.5級。

(2)冷卻壁母體金相分析。對4—17號冷卻壁母體(球墨鑄鐵)切取2塊試樣進(jìn)行金相分析。分析結(jié)果為:石墨球化率平均96%,局部85%。石墨大小級別為6級,球狀石墨平均直徑5~10 um。另外,一塊試樣中夾有3mm×10mm大小的非鑄鐵類材料,其組織是珠光體 網(wǎng)狀鐵素體,為中碳鋼的組織,屬制造質(zhì)量問題。

4 爐體冷卻壁破損及爐皮變形、開裂原因分析

(1)冷卻壁施工、制造質(zhì)量問題。6號高爐于2004年冬季施工,施工過程中防護(hù)措施不到位。開爐前對冷卻壁進(jìn)行檢查時,發(fā)現(xiàn)4~8段鑲磚冷卻壁中有37塊存在掉磚現(xiàn)象,掉磚最多的冷卻壁達(dá)到兩行磚全掉;此外,冷卻壁安裝結(jié)束進(jìn)行試水打壓后未對冷卻壁內(nèi)部水管進(jìn)行吹掃干凈,冷卻壁內(nèi)部水管有被凍裂的可能,這是6號高爐投產(chǎn)后較早出現(xiàn)冷卻壁破損的重要原因。此外,冷卻壁水管金相分析外層滲碳深度為1~3 1Tim,遠(yuǎn)遠(yuǎn)超過了設(shè)計要求≤0.8 mm的滲碳深度,說明冷卻壁水管防滲碳處理不過關(guān)。其次,冷卻壁母體中發(fā)現(xiàn)夾雜現(xiàn)象,這也是影響冷卻壁使用壽命的因素之一。

(2)設(shè)計缺陷。4~8段冷卻壁設(shè)計為上下5聯(lián),設(shè)計聯(lián)接方式不能滿足強化冷卻的需要。在3年6個月的生產(chǎn)實踐中,水溫差控制長期偏高,冷卻強度不足,其延伸率大幅度下降,脆性增加,冷卻壁母體產(chǎn)生龜裂,是4~8段冷卻壁破損速度較快的另一原因。由此可見,設(shè)計中冷卻壁的聯(lián)接方式對投入生產(chǎn)后的使用維護(hù)及長壽至關(guān)重要,設(shè)計不合理,生產(chǎn)中的維護(hù)很難彌補。

(3)高爐冶煉原因。由于受資源限制,酒鋼小高爐原、燃料條件長期較差,且料種雜,高爐頻繁變料,長期使用強度低、粉末多的外購焦炭,造成爐內(nèi)滑尺崩料頻繁,渣皮不能穩(wěn)定存在。為保證爐況穩(wěn)定順行,爐內(nèi)采取發(fā)展中心和邊緣兩股氣流的裝料制度,長期爐料的機械沖擊、磨損及高溫煤氣流的沖刷作用,是造成冷卻壁破損的主要原因。另外,酒鋼煉鋼能力大于煉鐵能力,2007年以來,煉鐵生產(chǎn)任務(wù)重,高爐在入爐品位遠(yuǎn)遠(yuǎn)低于設(shè)計水平的條件下,利用系數(shù)頻頻超過了設(shè)計水平,長期高強度冶煉,加速了冷卻壁破損的速度。

(4)熱應(yīng)力等作用造成爐皮變形、開裂。冷卻壁破損之后,采取爐皮打水冷卻。4、5段位置為成渣帶,雖然冷卻壁已經(jīng)損壞,但在爐皮強制噴水冷卻條件下形成了保護(hù)渣皮。由于渣皮導(dǎo)熱性差,爐皮熱應(yīng)力小,所以爐皮變形輕微。6~8段為塊狀帶,無法形成保護(hù)性渣皮,長期較大熱應(yīng)力、焊接應(yīng)力及剪切應(yīng)力作用超過了爐皮的抗拉強度,是6~8段爐皮變形嚴(yán)重、焊縫頻繁開裂的根本原因。

5 結(jié)語

(1)新建或大、中修高爐時要嚴(yán)把冷卻壁制造及施工質(zhì)量關(guān)。

(2)冷卻壁設(shè)計連接方式要充分考慮強化冷卻的需要,同時生產(chǎn)實踐中要長期堅持“內(nèi)養(yǎng)外護(hù)”護(hù)爐方針,強化冷卻,盡可能延長冷卻壁使用壽命。

(3)高爐冶煉要盡可能使用精料,確保爐況長期穩(wěn)定順行,減少因頻繁崩料、滑尺原因造成冷卻壁破損。

(4)冷卻壁損壞之后,爐皮打水冷卻只能作為臨時應(yīng)對措施,并非長治久安之策,應(yīng)盡早采取銅冷卻柱及穿管等技術(shù)恢復(fù)爐內(nèi)冷卻功能。

6 參考文獻(xiàn)

[1]宋木森.武鋼5號高爐爐體破損調(diào)查研究[J].煉鐵.2008(4):1—10..

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁