對(duì)我國(guó)高爐強(qiáng)化的一些想法

來(lái)源:劉琦 |瀏覽:次|評(píng)論:0條 [收藏] [評(píng)論]

對(duì)我國(guó)高爐強(qiáng)化的一些想法

一、我國(guó)高爐強(qiáng)化的一般狀況

我國(guó)的高爐工作者對(duì)強(qiáng)化高爐冶煉的經(jīng)驗(yàn)是很豐富的。早在1958年,太鋼首先在中型高爐上突破了一直沿用的中等冶煉強(qiáng)度的方針,使冶煉強(qiáng)度從1.0 t/(m3·d)左右逐步提高,到1 959年第二季度達(dá)到了1.5 t/(m3·d)左右。同一時(shí)期,鞍鋼、本鋼的大中型高爐急起直追,把冶煉強(qiáng)度提高到1.3~1.4 t/(m3·d)。其他各廠也有較大進(jìn)展。從而使重點(diǎn)企業(yè)的利用系數(shù)從1957年的1.321 t/(m3·d)提高到1958年的1.489 t/(m3·d)。1959年我國(guó)有一批高爐的技術(shù)經(jīng)濟(jì)指標(biāo)達(dá)到了世界先進(jìn)水平。本鋼一鐵年平均利用系數(shù)2.4 t/(m3·d),個(gè)別高爐月平均利用系數(shù)達(dá)到3.0t/(m3·d);鞍鋼3號(hào)、9號(hào)高爐月平均利用系數(shù)達(dá)到2.21 t/(m3·d)和2.45 t/(m3·d)。在高爐強(qiáng)化的同時(shí),1958年重點(diǎn)企業(yè)的平均焦比比1957年降低了55 kg/t。

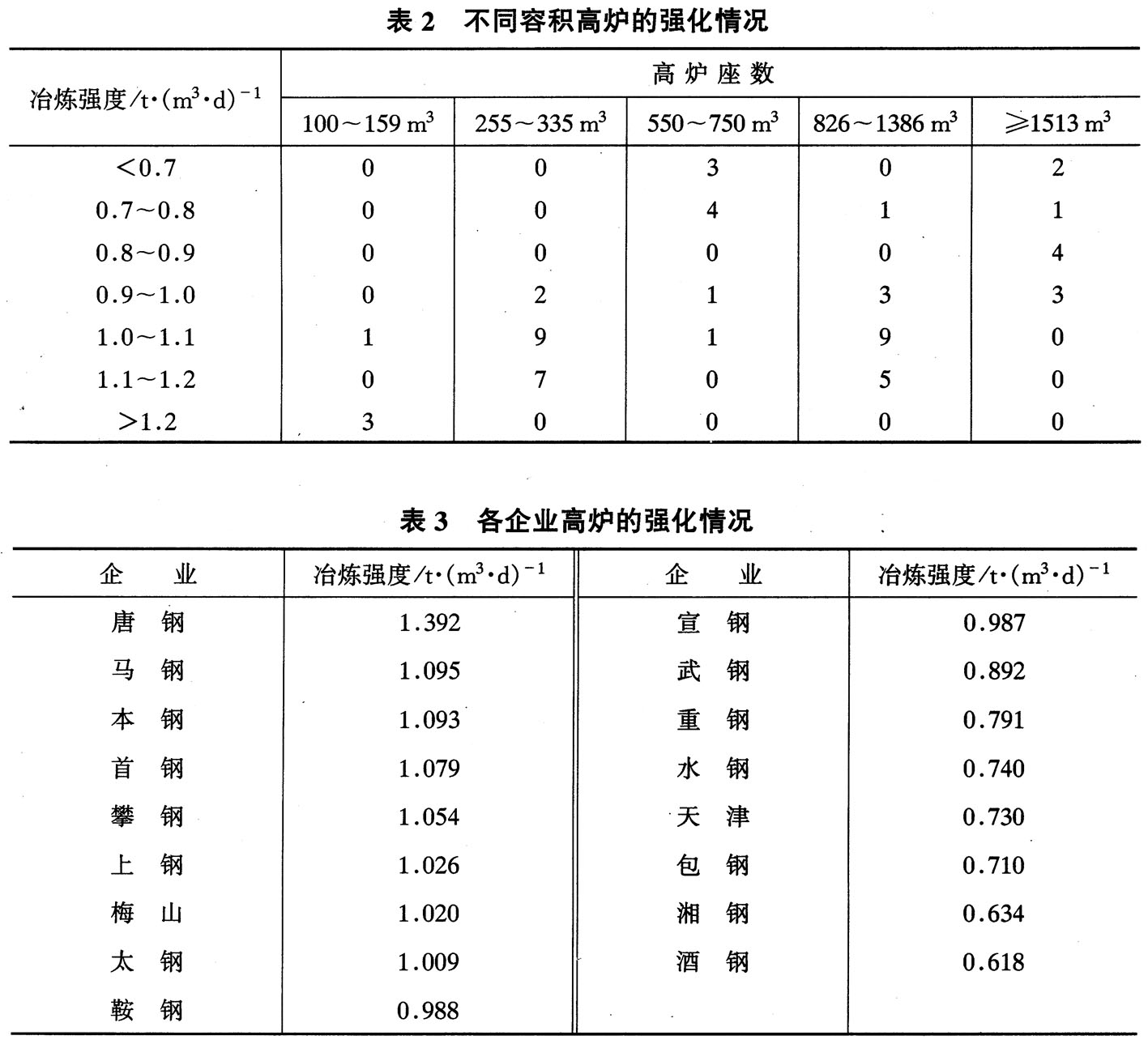

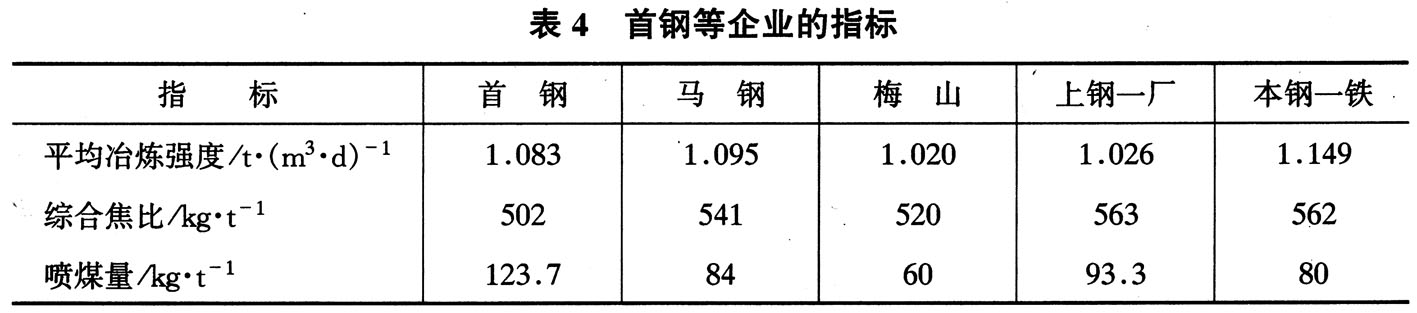

此后,高爐強(qiáng)化冶煉技術(shù)在我國(guó)得到了鞏固和發(fā)展。目前,首鋼、梅山、馬鋼、本鋼、攀鋼、上鋼一廠、唐鋼的高爐和鞍鋼、太鋼的一部分高爐以及不少地方企業(yè)的高爐,還都保持較高的冶煉強(qiáng)度。但是;由于種種原因,有不少高爐多年來(lái)一直維持著中等或較低的冶煉強(qiáng)度。表1列出1 983年重點(diǎn)企業(yè)高爐強(qiáng)化情況。

如果我們按下述標(biāo)準(zhǔn)劃分高爐強(qiáng)化等級(jí):

低強(qiáng)度 <0.8 t/(m3·d)

中等強(qiáng)度 0.8~1.0t/(m3·d)

較高強(qiáng)度 1.0~1.2 t/(m3·d)

高強(qiáng)度 >1.2 t/(m3·d)

則由表1可以看出,1983年在重點(diǎn)企業(yè)中還有占座數(shù)44.1%和總?cè)莘e61.2%的高爐屬于低冶煉強(qiáng)度和中等冶煉強(qiáng)度。

重點(diǎn)企業(yè)中各類高爐強(qiáng)化水平是不均衡的,300 m3級(jí)(255~335 m3)和1000 rn3級(jí)(826~1386 m3)高爐強(qiáng)化水平較高;620 m3級(jí)(550~750 m3)和大型高爐(≥1513 m3)強(qiáng)化水平較低。不同容積高爐的強(qiáng)化情況和各企業(yè)高爐的強(qiáng)化情況分別見(jiàn)表2及表3 。

一些企業(yè)冶煉強(qiáng)度低的原因主要是:

(1)大型高爐主要是原料差。如鞍鋼11號(hào)和7號(hào)高爐容積分別為2025 m3和2586 m3,使用不過(guò)篩的和堿度為1.2~1.3的單一燒結(jié)礦,焦炭強(qiáng)度又是國(guó)內(nèi)最差的,因此這兩座高爐的冶煉強(qiáng)度只有0.884 t/(m3·d)和0.843 t/(m3.d),而使用同樣原料的5。座1000 m3左右高爐的平均強(qiáng)度卻達(dá)到1.03 t/(m3·d);包鋼礦石品位低,又含有大量鉀、鈉、氟;酒鋼礦石品位只有46%。大型高爐強(qiáng)化水平低的另一個(gè)原因是操作思想不夠活躍,如在1000 m3級(jí)高爐普遍推行的分裝、大批重裝料制度在大高爐上推廣就較差,到目前只有鞍鋼10號(hào)(1627 m3)、本鋼5號(hào)(2000 m3)、武鋼3號(hào)(1513 m3)使用較好,而正是這三座大型高爐的冶煉強(qiáng)度達(dá)到了0.9 t/(m3·d)以上,這對(duì)我們的大型高爐操作者應(yīng)該是有啟發(fā)的。

(2)550~750 m3高爐主要是風(fēng)機(jī)能力不夠。此類高爐重點(diǎn)企業(yè)共有9座,除鞍鋼1號(hào)和首鋼1號(hào)高爐外,冶煉強(qiáng)度均低于0.80,這固然有原料和操作等問(wèn)題的影響,如湘鋼和重鋼熟料少、品位低,但主要是風(fēng)機(jī)能力不足,配用從東歐進(jìn)口的1500 m3/min風(fēng)機(jī),一般出力只有1200 m3/min左右,限制了高爐強(qiáng)化。

(3)原燃料供應(yīng)不足以及原燃料和產(chǎn)品運(yùn)輸存在困難對(duì)某些高爐的強(qiáng)化也有一定影響。

此外,一些高爐工作者從理論上認(rèn)為提高冶煉強(qiáng)度會(huì)導(dǎo)致燃料比升高,為了取得最佳燃料比,主張維持中等冶煉強(qiáng)度,這是高爐強(qiáng)化的思想障礙。

當(dāng)前國(guó)家對(duì)生鐵需求量很大,近期又不能增建更多的高爐,增產(chǎn)生鐵主要靠現(xiàn)有企業(yè)挖潛。

提高生鐵產(chǎn)量可以通過(guò)降低燃料比和提高冶煉強(qiáng)度兩條途徑來(lái)達(dá)到。在當(dāng)前能源比較緊張的情況下,努力降低燃料比,強(qiáng)調(diào)節(jié)焦增鐵無(wú)疑是非常必要和正確的。近幾年來(lái)我們執(zhí)行這條操作方針,取得了顯著成效,重點(diǎn)企業(yè)高爐綜合焦比1983年比1977年共降低了107kg/t。這條方針應(yīng)該繼續(xù)堅(jiān)持貫徹。但在生鐵需求很大的情況下,單靠這一條途徑,增產(chǎn)的幅度畢竟有限,何況由于種種原因1981年以后綜合焦比降低的幅度已經(jīng)很小(1981年為579 kg/t,1983年為575 kg/t),而提高冶煉強(qiáng)度則見(jiàn)效快、幅度大。因此今后高爐生產(chǎn)還是應(yīng)該執(zhí)行“降低燃料比和提高冶煉強(qiáng)度并重"的方針。實(shí)際上,盡管近幾年我們?cè)诟郀t生產(chǎn)的指導(dǎo)思想上把降低燃料比放在首位,但在實(shí)際增產(chǎn)效果上,提高冶煉強(qiáng)度還是起了主導(dǎo)作用。重點(diǎn)企業(yè)1977年比1973年增產(chǎn)生鐵741萬(wàn)t,提高冶煉強(qiáng)度因素占68.7%;1980年比1977年增鐵1076萬(wàn)t,提高冶煉強(qiáng)度因素占68.7%;1983年比1981年增鐵198萬(wàn)t,提高冶煉強(qiáng)度因素占90.63%。

提高冶煉強(qiáng)度增產(chǎn)的潛力是很大的,如果重點(diǎn)企業(yè)高爐的冶煉強(qiáng)度都能提高到目前的平均先進(jìn)水平(1.05 t/(m3·d)),每年就可以增產(chǎn)生鐵400萬(wàn)t。如果全國(guó)高爐都達(dá)到這一水平,則可增產(chǎn)600萬(wàn)t以上。

本文就我國(guó)高爐強(qiáng)化冶煉中的一些問(wèn)題進(jìn)行討論,以供參考。

二、關(guān)于冶煉強(qiáng)度和燃料比的關(guān)系

煉鐵主要技術(shù)經(jīng)濟(jì)指標(biāo)的關(guān)系式是:

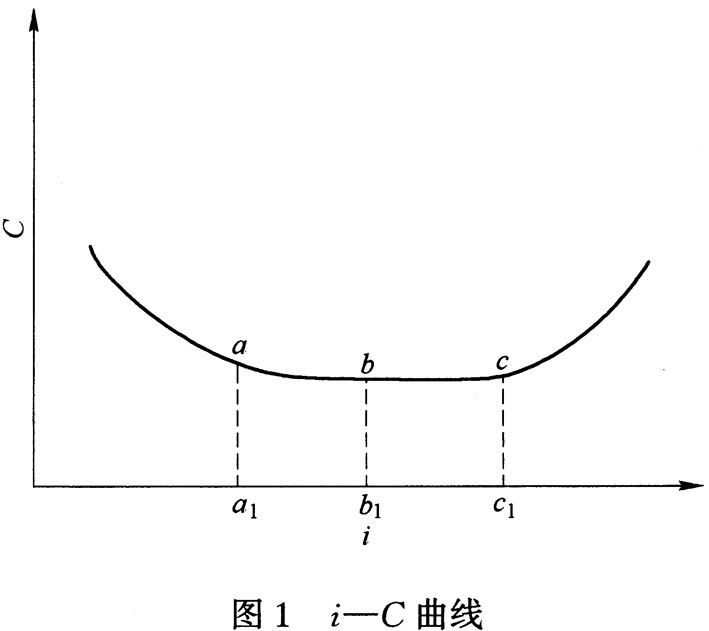

上式表明,冶煉強(qiáng)度提高時(shí),高爐產(chǎn)量增加,增加的幅度視i提高時(shí)C的變化而定。當(dāng)i提高,C下降時(shí),P增加最多;主提高,C不變或略升高時(shí),P增加的幅度等于或小于i提高的幅度;只有當(dāng)i提高時(shí),C大幅度升高,P才可能不變或下降。因此,人們很重視i—C關(guān)系(見(jiàn)圖1)。

一般認(rèn)為當(dāng)冶煉強(qiáng)度很低時(shí),由于爐缸溫度低,煤氣分布差,焦比是高的,存此基礎(chǔ)上提高冶煉強(qiáng)度,使上述情況得到改善,燃料比下降;達(dá)到口1點(diǎn)時(shí),隨著上述情況的改善達(dá)到一定程度而進(jìn)入平緩區(qū),并在b點(diǎn)出現(xiàn)最低燃料比即最佳燃料比;當(dāng)i進(jìn)一步提高超過(guò)c1點(diǎn)時(shí),高爐順行遭到破壞,燃料比急劇上升,曲線出現(xiàn)向上的拐點(diǎn)c。因此,有人主張冶煉強(qiáng)度選擇0.9~1.0 t/(m3·d),即在最佳燃料消耗點(diǎn)bl附近,這是值得研究的。

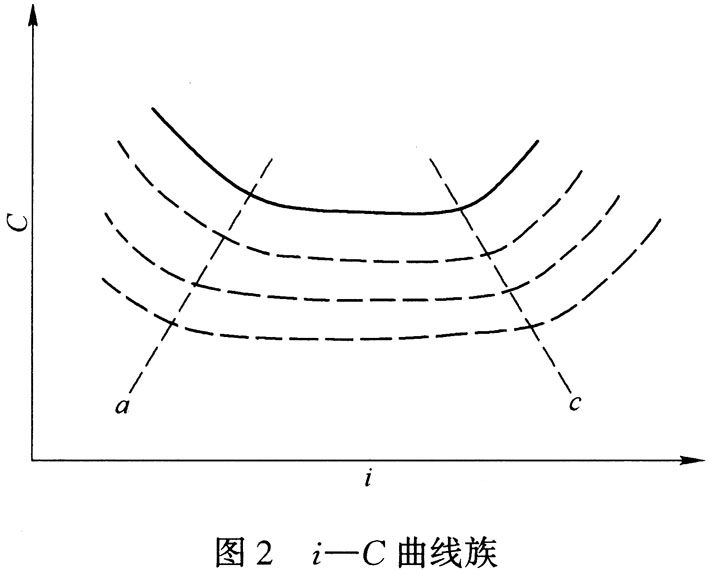

筆者認(rèn)為,i一C曲線只是形象地反映了某一特定條件下i與C的相互關(guān)系,而在冶煉實(shí)踐中,這條曲線是浮動(dòng)的,當(dāng)冶煉條件向有利于順行和降低燃料比方向改善時(shí),曲線向下浮動(dòng),平緩段向右方延長(zhǎng)。這些條件包括礦石含鐵量提高、粒度改善、燒結(jié)礦強(qiáng)度和還原性提高、焦炭灰分降低、強(qiáng)度改善、提高爐頂壓力、增加噴煤量、富氧以及操作制度合理、調(diào)劑水平提高等,因此i—C曲線實(shí)際上應(yīng)是圖2所示的一族曲線。高爐工作者有可能通過(guò)改善冶煉條件使曲線下移和使平緩段向后延長(zhǎng)。因此,認(rèn)為i超過(guò)中等冶煉強(qiáng)度范圍C一定升高的說(shuō)法是不對(duì)的,也不符合實(shí)際情況,近幾年絕大多數(shù)高爐在冶煉強(qiáng)度提高的同時(shí),焦比都是下隆的。

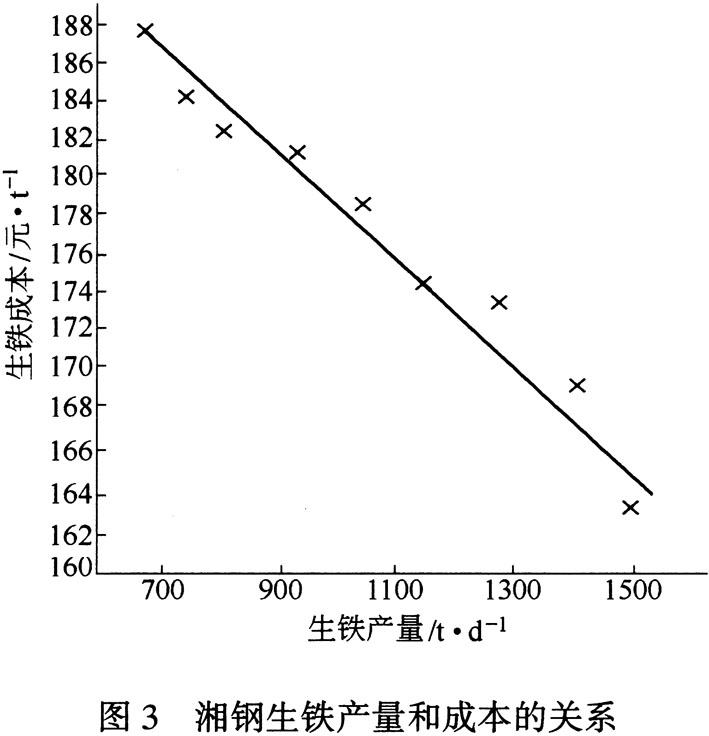

此外,對(duì)高爐生產(chǎn)經(jīng)濟(jì)效益的評(píng)價(jià),應(yīng)根據(jù)全面經(jīng)濟(jì)效果,不能簡(jiǎn)單地根據(jù)某一項(xiàng)指標(biāo)。隨著生鐵產(chǎn)量的提高,風(fēng)、水、電、蒸汽、煤氣等各項(xiàng)消耗均有下降,并且有關(guān)固定費(fèi)用降低,因而生鐵成本降低。圖3為1980年以前湘鋼煉鐵成本隨產(chǎn)量提高而降低的情況,該廠日產(chǎn)量從700 t提高到1500 t時(shí),噸鐵成本降低了26元。

綜合以上分析可以看出,冶煉強(qiáng)度在i一C曲線平線段內(nèi)提高時(shí),對(duì)燃料比影響不大,而產(chǎn)量提高時(shí),成本可以降低,因此冶煉強(qiáng)度選擇高一些更為合理,但以不超過(guò)圖2中i一C曲線拐點(diǎn)c為限,拐點(diǎn)c是高爐冶煉強(qiáng)化的極限,其具體位置隨冶煉條件的變化而擺動(dòng),在我國(guó)各廠目前的冶煉條件下,其對(duì)應(yīng)的冶煉強(qiáng)度都超過(guò)中等冶煉強(qiáng)度的范圍,下面以兩個(gè)實(shí)例說(shuō)明。

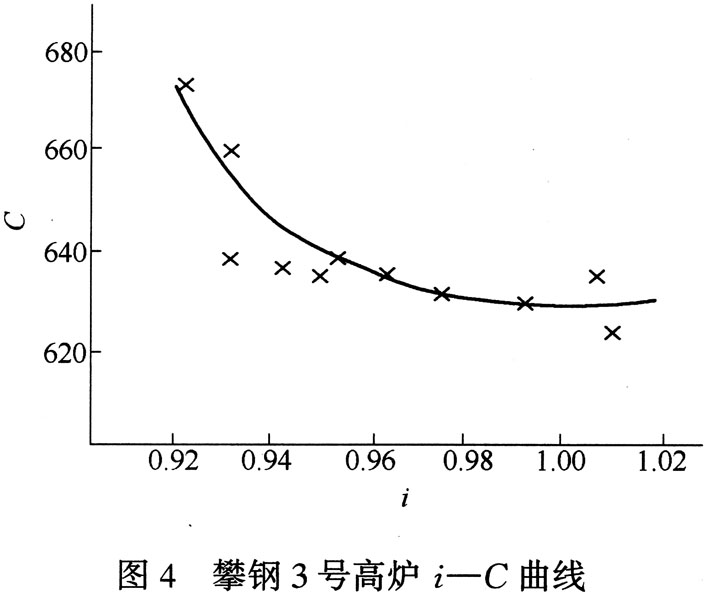

圖4為攀鋼3號(hào)高爐1979年強(qiáng)化過(guò)程中的i一C曲線,該高爐原料條件較差,使用單一堿度燒結(jié)礦,品位46.5%,無(wú)過(guò)篩設(shè)施,塊礦成分波動(dòng)很大,無(wú)噴吹、富氧措施,但當(dāng)i超過(guò)1.0 t/(m3·d)時(shí),并未出現(xiàn)焦比升高的趨勢(shì)。近幾年攀鋼高爐繼續(xù)強(qiáng)化,焦比仍繼續(xù)下降,如該廠2號(hào)高爐1982年冶煉強(qiáng)度為1.096 t/(m3·d),比1979年提高0.101 t/(m3·d),焦比降低了32 kg/t。

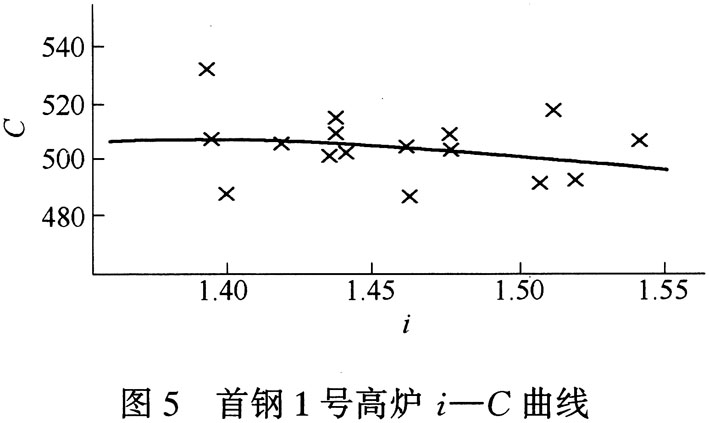

圖5為首鋼1號(hào)高爐1978年以后強(qiáng)化過(guò)程中的i—C曲線。該高爐有較好的冶煉條件,如燒結(jié)礦過(guò)篩,渣量320kg,富氧1%~2%,大噴煤量等。從圖可以看出,即使i達(dá)到1.54 t/(m3·d)(月平均),i—C曲線仍沒(méi)有出現(xiàn)上翹的拐點(diǎn)。

我國(guó)大多數(shù)高爐的冶煉條件雖不如首鋼,但遠(yuǎn)優(yōu)于攀鋼,隨著生產(chǎn)條件的改善,冶煉強(qiáng)度提高到1.05~1.2 t/(m3·d),利用系數(shù)普遍提高到1.8~2.0 t/(m3·d)以上,不會(huì)出現(xiàn)燃料比大幅度升高的現(xiàn)象。

國(guó)外冶煉條件較好的高爐,冶煉強(qiáng)度早已達(dá)到上述數(shù)值,有很高的生產(chǎn)率,而燃料比很低,這也說(shuō)明了維持中等冶煉強(qiáng)度的主張已經(jīng)過(guò)時(shí)。

三、強(qiáng)化高爐的措施

當(dāng)前,在不升高燃料比的情況下,提高我國(guó)高爐(尤其是中低冶強(qiáng)高爐)的強(qiáng)化水平需采取下列措施。

(一)精料

精料是提高高爐經(jīng)濟(jì)效益的基礎(chǔ)。從強(qiáng)化高爐冶煉過(guò)程出發(fā),重點(diǎn)應(yīng)做到以下幾點(diǎn)。

1.提高原燃料品位

隨著人爐原料品位提高,渣量減少,爐內(nèi)透氣性改善,有利于高爐強(qiáng)化。目前我國(guó)礦石含鐵量普遍較低,特別是攀鋼、湘鋼、水鋼、酒鋼、重鋼等廠更差,應(yīng)通過(guò)各種途徑加以改善。今后一段時(shí)間,隨著進(jìn)口礦石量的增加和國(guó)內(nèi)選礦工作的進(jìn)步,大部分企業(yè)礦石含鐵量可望得到較明顯的提高。煤炭部門也有降低煉焦和噴吹用煤灰分的計(jì)劃,這將為高爐強(qiáng)化創(chuàng)造有利條件。應(yīng)該指出的是,我們強(qiáng)調(diào)提高礦石品位,并不撇低的品位就只能維搠艮低的冶煉強(qiáng)度。攀鋼1983年入爐品位46%,三座高爐平均強(qiáng)度達(dá)到1.054 t/(m3·d),其中1號(hào)高爐達(dá)到1.113 t/(m3·d)就是有力證明。

2.粒度和強(qiáng)度

重要的是消除大塊和篩去粉末。我國(guó)煉鐵對(duì)篩除粉末比較重視,近幾年重點(diǎn)企業(yè)新增添的燒結(jié)礦槽下篩分設(shè)施約占高爐總座數(shù)的一半,有一些高爐已經(jīng)做到入爐粉末低于5%。燒結(jié)礦和焦炭粒度過(guò)大給高爐帶來(lái)的危害性尚未引起足夠重視,以致有相當(dāng)數(shù)量的大中型高爐至今還沒(méi)有破碎整粒設(shè)施,應(yīng)盡快改變。

焦炭和燒結(jié)礦的強(qiáng)度,也是高爐強(qiáng)化的決定因素,對(duì)爐料不僅要求冷態(tài)強(qiáng)度好,而且要求熱態(tài)強(qiáng)度高。焦炭的反應(yīng)后強(qiáng)度,對(duì)高爐中下部即軟熔層的透氣性有決定性影響,鞍鋼焦炭的冷強(qiáng)度和反應(yīng)后強(qiáng)度都是全國(guó)最差的,這是鞍鋼大型高爐強(qiáng)化的不利因素。燒結(jié)礦還原粉化性能同樣影響高爐中下部透氣性。球團(tuán)礦的熱膨脹和天然塊礦的熱爆裂性能則影響高爐上部透氣性。對(duì)爐料的這些性能都應(yīng)努力去研究改善和慎重選擇。

3.原料的冶金性能

這主要指礦石的高、低溫還原性能、軟化點(diǎn)、熔滴溫度、軟化區(qū)間等性能,這些性能對(duì)軟熔帶的位置、形狀有重要影響,故應(yīng)力求改善。

4.穩(wěn)定性

爐料成分和冶金性能的穩(wěn)定性對(duì)高爐熱制度、軟熔帶位置的穩(wěn)定起決定作用,因而決定著高爐順行。只有順行良好的高爐,才能取得理想的強(qiáng)化,為此必須十分重視原料混勻工作和燒結(jié)配料及燒結(jié)制度的穩(wěn)定。馬鞍山鋼鐵公司9座高爐長(zhǎng)期穩(wěn)定順行,利用系數(shù)都達(dá)到2.0t/(m3·d)左右,就是以原料成分和冶金性能的穩(wěn)定為基礎(chǔ)的。

(二)穩(wěn)定操作和合理的煤氣分布

穩(wěn)定操作是維持高爐順行、進(jìn)行高爐強(qiáng)化的必要條件,現(xiàn)代高爐操作要求高爐操作者能判斷和控制軟熔帶位置和保持爐缸溫度在很小的范圍內(nèi)波動(dòng)。在這方面,馬鋼控制爐身下部和爐腰冷卻水溫度和控制生鐵含硅量標(biāo)準(zhǔn)離差的方法值得重視。

什么樣的煤氣分布最適于高爐強(qiáng)化和低耗,目前國(guó)內(nèi)認(rèn)識(shí)并未完全一致。有些廠認(rèn)為邊緣煤氣流比較發(fā)展的操作制度,能降低高爐壓差,有利于高爐強(qiáng)化;多數(shù)廠認(rèn)識(shí)到抑制邊緣氣流、相對(duì)發(fā)展中心氣流,如采用分裝、大批重、高風(fēng)速的操作制度,不僅可以維持順行,而且爐況穩(wěn)定;煤氣利用好,在強(qiáng)化的同時(shí),可以降低燃料比。筆者主張采用后一種煤氣分布,前者雖能順行,但是不穩(wěn)定,高爐燃料比也較高,高爐增產(chǎn)幅度比冶煉強(qiáng)度提高幅度也小;后者則對(duì)強(qiáng)化冶煉和降低燃料比既可兼得,又有利于保護(hù)爐壁。本鋼與首鋼原料條件基本相同,扣除冶煉鑄造鐵等因素后,折算綜合焦比仍相差40 kg/t,煤氣分布不同是個(gè)重要原因。

高爐末期操作對(duì)高爐經(jīng)濟(jì)效益有很大影響。首鋼、梅山在高爐大、中修前爐壁嚴(yán)重?zé)g的情況下,采用加重邊緣、發(fā)展中心的操作制度,仍維持很高的冶煉強(qiáng)度。如首鋼3號(hào)高爐,1983年11月停爐大修,大修前10個(gè)月的冶煉強(qiáng)度平均為1.199 t/(m3·d),綜合焦比為495 kg/t,比高爐的“黃金時(shí)代”毫無(wú)遜色。而有些企業(yè)的高爐短暫的“黃金時(shí)代"一過(guò),則冶煉強(qiáng)度大幅度下降,燃料比大幅度上升,與采取發(fā)展邊緣的操作制度有關(guān)。

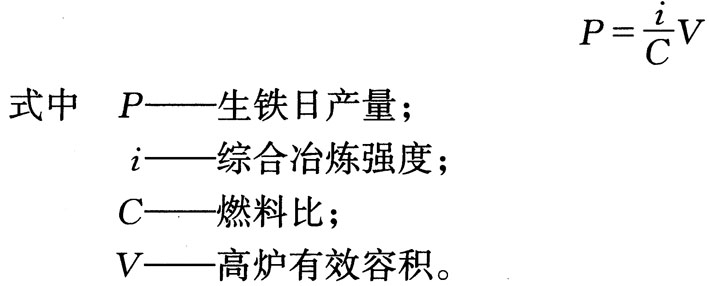

(三)、噴煤和富氧

風(fēng)口噴吹煤粉可有效地降低風(fēng)口前的燃燒溫度,增加高爐下部煤氣體積和流速,并使風(fēng)口前燃燒帶沿高爐徑向擴(kuò)大,這些都有利于高爐順行和強(qiáng)化。我國(guó)高爐中強(qiáng)化程度最高、綜合焦比也較低的高爐,噴煤量都較大。如首鋼、馬鋼、本鋼一鐵、上鋼一廠、梅山等5個(gè)企業(yè)是重點(diǎn)企業(yè)中噴煤最多的,同時(shí)也是指標(biāo)最好的。有關(guān)指標(biāo)及噴煤量見(jiàn)表4(1983年)。

目前,已經(jīng)有更多的高爐工作者從實(shí)踐中體會(huì)到:只有噴煤量超過(guò)某一范圍后,噴煤粉對(duì)高爐順行才有明顯的幫助,并可作為有效的調(diào)劑手段,這個(gè)界限一般認(rèn)為是50~60 k/t。沒(méi)有噴煤和噴煤量較少的高爐應(yīng)積極建設(shè)噴煤設(shè)施,并把噴煤量提高到一定水平。

富氧鼓風(fēng)與噴煤技術(shù)的綜合采用對(duì)強(qiáng)化高爐和降低燃耗都有好處。我國(guó)目前還沒(méi)有專為高爐設(shè)置的制氧機(jī),但有不少煉鐵廠使用轉(zhuǎn)爐剩余氧氣,收到了很好的效果。

(四)提高爐頂壓力

隨著爐容擴(kuò)大,高爐下部煤氣流速急劇增加,因此大型高爐更需提高爐頂壓力。我國(guó)高爐爐頂壓力偏低,在高壓高爐中有60%不大于0.8 kg/cm3(按容積),其原因:(1)使用熱燒結(jié)礦,1983年我國(guó)還有46.1%的高壓高爐(按容積)使用熱燒結(jié)礦。熱礦有礙爐頂設(shè)備改造,并嚴(yán)重磨損料鐘、料斗,故爐頂壓力很難提高。1983年國(guó)內(nèi)冷礦高爐平均爐頂壓力1.13 kg/cm3,熱礦高爐只有0.71 kg/cm3;(2)爐頂設(shè)備落后,雙鐘馬基式爐頂不適應(yīng)高壓操作。目前正在推廣無(wú)料鐘爐頂,不僅布料靈活,而且有利于提高爐頂壓力。首鋼2號(hào)高爐采用無(wú)料鐘爐頂,頂壓經(jīng)常能保持1.5 kg/cm3左右,3號(hào)、4號(hào)高爐在1983年也先后改成無(wú)料鐘爐頂,頂壓也有大幅度提高。

熱燒結(jié)礦應(yīng)盡快改為冷礦;1000 m3級(jí)和大型高爐應(yīng)利用大中修機(jī)會(huì)采用無(wú)料鐘爐頂;暫時(shí)使用雙鐘爐頂?shù)母鲝S,可以通過(guò)改進(jìn)大小料鐘材質(zhì)和對(duì)爐頂設(shè)備精心維護(hù),盡量提高爐頂壓力,以利于高爐強(qiáng)化。

(五)關(guān)于鼓風(fēng)機(jī)

目前高爐配置風(fēng)機(jī)現(xiàn)狀是:

1627~2580 m3高爐配用5500~7000 m3/min進(jìn)口軸流風(fēng)機(jī);

826~1513 m3高爐配用3250~4250 m3/min.風(fēng)機(jī),個(gè)別高爐配用2700 m3/min風(fēng)機(jī);

540~750 m3高爐配用:1 500 m3/min風(fēng)機(jī);

210~300 m3高爐配用700 m3/min風(fēng)機(jī);

100 m3高爐配用300~400 m3/min風(fēng)機(jī)。

因風(fēng)量不足而限制強(qiáng)化的主要是上述第三、四類高爐。1500 m3/min風(fēng)機(jī)出力太小,700 m3/min風(fēng)機(jī)大多已嚴(yán)重老化,建議用國(guó)產(chǎn)2000 m3/min和850 m3/min風(fēng)機(jī)更換。

四、結(jié) 論

在今后幾年內(nèi),應(yīng)把現(xiàn)有高爐強(qiáng)化作為增產(chǎn)生鐵的主要途徑。在煉鐵生產(chǎn)技術(shù)上實(shí)行“降低燃料比和提高冶煉強(qiáng)度并重"的方針,絕大多數(shù)高爐在降低燃料比的同時(shí),將冶煉強(qiáng)度提高到目前國(guó)內(nèi)平均先進(jìn)水平,通過(guò)這項(xiàng)措施,全國(guó)每年可增產(chǎn)生鐵600萬(wàn)t以上,其中重點(diǎn)企業(yè)增產(chǎn)400萬(wàn)t。為了實(shí)現(xiàn)這個(gè)目標(biāo),煉鐵工作者除了需要統(tǒng)一思想和提高操作水平外,還應(yīng)致力于改善高爐的冶煉條件,主要是精料、提高爐頂壓力、噴煤、富氧和有足夠的風(fēng)量。

- [騰訊]

- 關(guān)鍵字:無(wú)

加入收藏

加入收藏

首頁(yè)

首頁(yè)